ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Наименование инновационного проекта Реконструкция системы теплоснабжения предприятия ЗАО «Кожа-М», как основа стратегии повышения энергоэффективности производства |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемая область пременения Теплоэнергетика |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Назначение, цели и задачи проекта Целью данного проекта является решение проблем по снижению энергопотребления производства и его вредного воздействия на экологию. В условиях современного производства вопросы энергосбережения приобретают особую значимость, поскольку напрямую влияют на экономику предприятия через стоимость энергоресурсов (топливо, электроэнергия) и экологические платежи (вода, жидкие и твердые отходы, выбросы в атмосферу) Учитывая, что доля расходов по эти статьям для производства предприятия ЗАО «Кожа-М» доходит до 20% от себестоимости готовой продукции, то вывод очевиден: рациональное использование ресурсов является важным экономическим инструментом. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

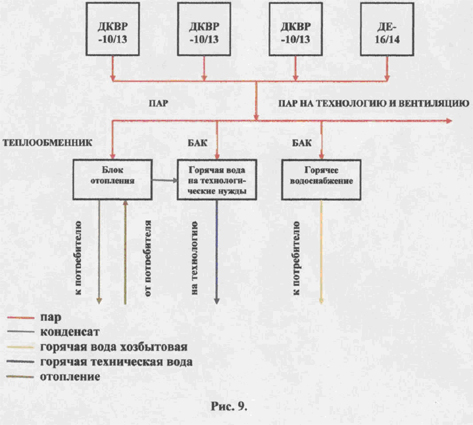

Краткое описание заменяемого процесса или решаемой проблемы Основа существующей системы теплоснабжения (Рис. 9) была заложена вместе со строительством котельной в начале 70-х годов, рассчитанной на работу двух производств - юфтевого и хромового, общим выпуском 200 млн. дм.2 в год. В нее входили: а) три паровых котла ДКВР 10/13 производительностью по 10 т. пара в час и один котел ДЕ 16/14 - на 16 т. пара в час, с потреблением электроэнергии по46 кВт/ч и 85 кВт./ч. б)системы горячего водоснабжения, нагреваемые методом барбатажа открытым паром в ёмкостях с подачей к потребителям по однотрубной схеме; в) системы отопления и тепловые сети от котельной к потребителям. В настоящее время, после закрытия юфтевого производства, мощность предприятия составляет 120 млн. дм2 в год. Проблемой комплекса является: 1. 90% котельного оборудования выработало свой ресурс, что требует значительных затрат на капитальные ремонты и экспертные исследования для продления сроков его эксплуатации. 2. Завышенная тепловая мощность котлов, относительно требуемой согласно нормативному расчёту на имеющийся выпуск продукции. 3. Низкий проектный КПД котлов (менее 90%). 4. Нерациональная система горячего водоснабжения, являющаяся причиной больших затрат на химводоподготовку и компенсацию теплопотерь. 5. Большая протяжённость тепловых сетей, требующая затрат на содержание, ремонт и увеличивающая теплопотери. 6. Необходимость содержания дополнительного персонала для обслуживания отдельно стоящих насосных и бойлерных станций. Принципиальная схема теплоснабжения завода (старая). КОТЛЫ

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Краткое описание предлагаемого технологического процесса При разработке проекта реконструкции системы теплоснабжения предприятия принимаются два варианта. 1. Вариант первый - замена существующего оборудования на аналогичное без кардинального изменения действующего проекта. 2. Вариант второй — создание принципиально новой системы, в основу которой заложены современные энергосберегающие решения, более экономичное котельное и вспомогательное оборудование с высоким КПД, и которая будет адаптирована к реальным нагрузкам в производстве. Объективно, данный вариант требует больших изначальных инвестиций, но он позволит получать реальную ежегодную экономию за счёт рационального использования энергоресурсов, материалов, фонда заработанной платы. Необходимо провести сравнительный анализ обоих вариантов. Общая, предварительная оценка проектов. Таблица 1.

Представленный качественный сравнительный анализ показал предпочтительность второго варианта. Для оценки рентабельности выбранного проекта необходимо произвести количественную оценку. За основу принимаем данные теплотехнического расчёта годовых расходов тепла и топлива для ЗАО «Кожа-М». Состав и характеристика действующего оборудования котельной. Таблица 2.

Существующие потребности в теплоэнергии. Таблица 3.

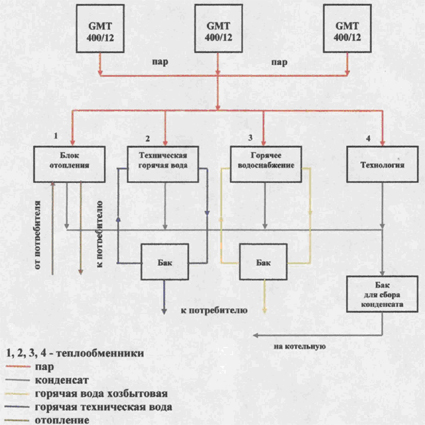

Среднечасовой расход тепла на теплоснабжение завода составляет: Q=Qo+QB+Qn*Qcn Q=0.9+3.0+0.2+2.4-6.5 Гкал/ч. С учётом собственных нужд котельной и потерь в сетях: Q=l,06 x6,5 = 6,89 Гкал./ч. Таким образом, в зависимости от сезонных технологических нагрузок с диапазоном 0,2 - 6,89 Гкал./ч. требовалась мощность котла, эквивалентная 4,3% - И47% мощности котла ДКВР. В целях рационального использования котельного оборудования решено применить три менее мощных котла. После рассмотрения нескольких вариантов был сделан выбор в пользу котлов фирмы «GARIONINAVAL. S.R.L.» (Италия), марки GMT-400/12 мощностью 2 791 кВт (2,4 Гкал./ч). Суммарная мощность составит: Q=2,4 х 3= 7,2 Гкал./ч, т.е. процент загрузки котлов составит: 96%. Конструктивно котлы представляют собой прямоточные парогенераторы, работающие под наддувом без дымососа, КПД- до 92% и удовлетворяют требованиям к оборудованию дл встроенных котельных. В настоящее время в силу существующей компоновки и удалённости теплоустановок от котельной процент возврата конденсата в котельную составляет 30%. Было подсчитано, что прекращение использования открытого пара в системах горячего водоснабжения и увеличение собираемости конденсата с технологических и вентиляционных установок позволит снизить в условиях предприятия «Кожа – М»: 1. Потребление топлива на 15 % в год. 2. Потребление технической воды на 56,6 тн. 3. Материальных и энергетических затрат на процессы регенерации фильтров ХВО на 75%. Объективно понимая, что планирование экономии от внедрения такого масштабного проекта в условиях действующего предприятия может быть достаточно приблизительным, полученный условный результат всё же даёт основание для принятия решения о составлении технического задания на проектирование новой котельной. Для детальной проработки проекта, отвечающего всем требованиям, предъявляемым к объектам такого типа, был заключён договор со специализированной организацией, имеющей лицензию на право осуществления данной деятельности. Основой проекта стало разработанное заказчиком техническое задание, в котором заложены действующие нагрузки производства по видам, а также принципиальная конфигурация системы, которая требуется заказчику. Основные требования, заложенные в проект (Рис. 1) Принципиальная схема проектируемого теплоснабжения завода.

КОТЛЫ

1. Котельную разместить в пустующем помещении в здании сырьевой базы, непосредственно возле производственного корпуса, отвечающем строительным и иным нормам. 2. Применить три котла-парогенератора GMT-400/12 с модулированными газовыми горелками. 3. Перевести системы горячего технологического и хозбытового водоснабжения с барбатажного метода на пластинчатые пароводяные теплообменники, являющиеся предпочтительными в плане ремонтопригодности. Снабжение горячей водой обеспечить по двухтрубной системе с рециркуляцией через аккумуляторные баки. 4. Обеспечить собираемость конденсата на уровне 70-80% через конденсатные баки для повторного использования на котлах. 5. Автоматизировать процессы управления котлами и системами контроля за уровнем и температурой в системах теплоснабжения. Годовой экологический эффект по участку. Таблица 4.

Техническая оценкапроекта. Снижается безопасность объекта за счет: - применяемые парогенераторы GMT400 взрывобезопасны, так как не имеют барабанов с большими объемами воды или пара; - снижение объемов воды для подпитки позволяет использовать компактную систему ХВО с автоматикой; - максимальное сокращение теплосетей упрощает их обслуживание; - автоматизация основных процессов позволяет производить обслуживание меньшим количеством людей; - применение пластинчатых теплообменников упрощает ремонт; - потребуется большой объем строительно-монтажных и пуско-наладочныхработ; - потребуется обучение персонала; - монтаж не будет мешать работе производства. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономическое обоснование применения инновационной технологии В настоящее время в силу существующей компоновки и удалённости теплоустановок от котельной процент возврата конденсата в котельную составляет 30%. Было подсчитано, что прекращение использования открытого пара в системах горячего водоснабжения и увеличение собираемости конденсата с технологических и вентиляционных установок позволит снизить в условиях нашего завода: потребление топлива на 15 % в год, потребление технической воды на 56,6 т, материальных и энергетических затрат на процессы регенерации фильт Оценочная ведомость годовой стоимости планируемой экономии Таблица 5

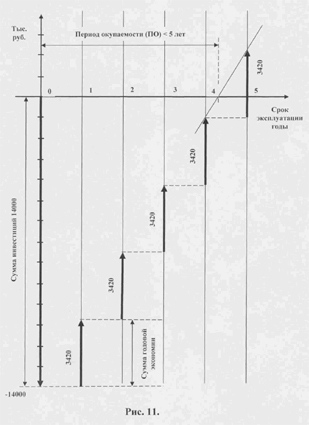

Период окупаемости проекта вычисляем графически.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономические показатели трудо-энерго-природосбережения нового процесса - экономия топлива – 30% - сокращение потребления электроэнергии – 30% - сокращение потребления NaCl – 75% - сокращение потребления воды – 90% -Сокращение потребления стоков от ХВО – 90% |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Новые потребительские свойства продукции - снижение объемов воды |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Качественные характеристики, предъявляемые к сырью и материалам Продукция соответствует государственным стандартам |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Стадия и уровень разработки Данная технология внедрена на предприятии Липецкой области |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Предлагаемые инвестиции 14 млн. руб. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рынки сбыта Данная технология может применяться на всех промышленных предприятиях России. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность и эффективность импортозамещения нет |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность выхода на мировой рынок |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Срок окупаемости (в месяцах) 60 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дата поступления материала 29.11.2007 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)