ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Наименование инновационного проекта Пиролизная утилизация твердых бытовых отходов |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемая область пременения Легкая, химическая, нефтеперерабатывающая нефтехимическая промышленность, сельское и коммунальное хозяйство |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Назначение, цели и задачи проекта Создание энергетически эффективной экологически чистой технологии утилизации углеродосодержащих твердых бытовых и промышленных отходов, с целью получения горючих газов, жидкой (типа дизельное топливо) и твердой (типа углерода, как адсорбента) фазы. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Краткое описание заменяемого процесса или решаемой проблемы Одной из острейших задач управления экологической безопасностью мегаполисов является проблема утилизации твердых бытовых отходов. В атмосфере продолжает расти концентрация двуокиси углерода (парниковый эффект), что способствует росту температуры на планете. Ежегодно в Российской Федерации образуется около 7 млрд.т. отходов, из которых используется лишь 2 млрд.т. или 28,6%. На территории страны в отвалах и хранилищах накоплено около 80 млрд.т. только твердых бытовых отходов. Под полигоны твердых бытовых отходов ежегодно выделяется около 10 т. га пригодных для использования земель, не считая площади земель, загрязненных многочисленными несанкционированными свалками. Работая над проблемой утилизации бытовых отходов в первую очередь следует думать о том, чтобы мусор не убивал жизнь, а делал ее чище и светлее. В последнее время в различных странах прилагаются значительные усилия к разработке пиролизных систем производства из твердых бытовых отходов максимального количества газа и нефтеподобных жидких продуктов. Высокотемпературные установки пиролиза, включающие газификацию получающегося твердого остатка могут быть с жидким и с твердым шлакоудалением. Среди процессов с жидким шлакоудалением имеются две разновидности: шлакообразующая реторта с подачей воздуха и шлакообразующая реторта с подачей кислорода. Примером осуществления процесса с подачей воздуха является метод «Torraх», разработанный в США. Твердые бытовые отходы загружаются в газификатор, представляющий собой вертикальную шахтную печь, в которой отходы и горячие газы движутся в противотоке. Верхняя часть опускающихся отходов служит естественным затвором, препятствующим подсосу воздуха через открытый верх реактора. Герметичное разложение органической части сырья в зоне пиролиза осуществляется без доступа свободного кислорода за счет тепла восходящего потока горячих газов из зоны первичного горения и плавления. Подогрев воздуха осуществляется в подогревателе за счет тепла дымовых газов, образующихся в камере сжигания газообразных продуктов пиролиза; на эти цели расходуется 10-15% энергии, полученной в результате пиролиза бытовых отходов. Образующийся расплавленный шлак непрерывно выводится через герметическую ловушку в водоохлаждаемую ванну, где образуется черный стерильный гранулированный остаток. В результате такой переработки объем бытовых отходов уменьшается на 95%. Шведская фирма «MotalaVerkstad» применила установку пиролиза, оборудованную двухступенчатым газогенератором с вращающейся колосниковой решеткой в нижней части аппарата, через которую вдувается паровоздушная смесь. Отходы без предварительной обработки поступают из приемной станции, оборудованной данным разгрузочным устройством в реактор с помощью закрытого транспортера. Из отдельного бункера в газогенератор подается уголь. Сырье опускаясь вниз, последовательно проходит зоны сушки и пиролиза. Углеродистая часть твердого остатка затем подвергается восстановлению водяным паром с образованием тепла, необходимого для осуществления процесса. Образовавшийся шлам охлаждается паровоздушной смесью и с помощью вращающейся колосниковой решетки через водяной затвор выгружается из газогенератора на транспортную ленту. Газ отводится из верхней и центральной частей реактора. После охлаждения, выделения смолы и воды, очистки от пыли оба газовых потока объединяются. Установка, которая эксплуатируется в Швеции с 1976 г. рассчитана на переработку смеси, состоящей из 73% бытовых отходов, 7% резиновых отходов и 20% каменного угля. Ожидалось, что мощность установки по отходам достигнет 100т в сутки, однако, в настоящее время она еще не превышает 50 т в сутки. Существующие в настоящее время методы и технологии использования или переработки отходов не дают возможности решить проблему их полной утилизации, поэтому широкое распространение получила практика захоронения твердых бытовых отходов на полигонах, что ведет к загрязнению почвы, воздушной и водной среды. Достижение высоких температур для разложения углеводородных отходов в существующих пиролизных установках обеспечивается за счет сжигания дополнительного топлива, либо за счет непосредственного сжигания части самих органических отходов. Однако это негативно отражается на качестве получаемых горючих газов, особенно, на их теплотворной способности, т.к. частичное сжигание увеличивает объем отходящих газов, требующих дорогостоящих систем очистки. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Краткое описание предлагаемого технологического процесса На кафедре промышленной экологии разработана технологическая и конструкторская документация установки по утилизации твердых бытовых отходов. По условиям эксплуатации соответствует исполнению У, категории размещения I по ГОСТ 15150-96. Технические данные и характеристики установки

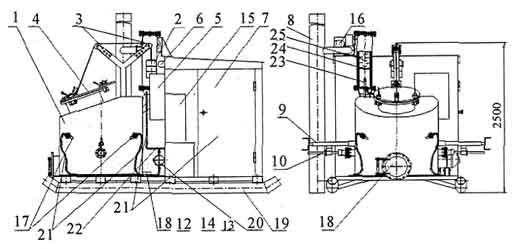

1 - корпус реактора; 2 - противовесы; 3 - блоки загрузочного устройства; 4 - загрузочный люк; 5 - пульт управления; 6 - лампа освещения; 7 - помещение вспомогательных агрегатов; 8 - дымовая труба; 9 - устройство подачи электрода; 10-электрод; 11 -разгрузочный люк; 12-блок очистки газового выброса; 13-компрессор; 14-трансформаторы; 15-электрический щит; 16-вентилятор; 17-форсунки воздухоподачи; 18-электрический кабель; 19 - полозья; 20 - воздушный ресивер; 21 - воздухопроводы к форсункам воздухоподачи; 22 - воздухопроводы к форсунке низкого давления; 23 - форсунка низкого давления; 24 - поперечная перегородка; 25 - нейтрализатор Установка включает в себя следующие узлы и агрегаты. Реактор 1 предназначен для уничтожения бытовых органических отходов и представляет собой герметично выполненную металлическую камеру цилиндрической формы, изнутри футерованную огнеупорным материалом. Отвод излишков тепловой энергии от верхней и боковых стенок реактора осуществляется за счет жидкостной рубашки охлаждения. В верхней части реактора расположен люк загрузки отходов 4, а в нижней части имеется люк для выгрузки зольного остатка 11. Крышки люков выполнены откидывающимися и их герметичное закрытие производится при помощи накидных гаек. Внутри корпуса реактора установлены два электрода 10, с выполненными в них каналами подвода воздуха в зону дугового разряда и подключенные к выводам понижающего сварочного трансформатора 14. Электроды помещены в изоляторы и герметизированы уплотняющими устройствами. Приводятся в движение устройствами подачи с винтовым приводом 9. Система подачи воздуха предназначается для подачи воздуха в необходимом объеме и при определенном давлении в зону реакции с целью поддержания необходимой температуры процесса пиролиза по всему объему реактора и включает в себя: компрессор 13, воздушный ресивер 20, воздухопроводы 21,22, форсунки воздухоподачи 17. В систему воздухоподачи также входят контрольно - измерительные приборы и приборы управления подачей воздуха, предусматривающие: измерение и регулирование давления воздуха, изменение скорости реакций. Система отвода тепла (система охлаждения) предназначена для отведения излишков тепловой энергии от стенок реактора и блока очистки газового выброса 12. Она включает в себя, помимо рубашки охлаждения реактора и рубашки охлаждения блока очистки газового выброса, центробежный насос, обеспечивающий циркуляцию теплоносителя, расширительный бак и систему трубопроводов (не показаны). Общий объем системы охлаждения ?1,5 м3. Блок очистки газового выброса представляет собой герметично выполненную металлическую камеру цилиндрической формы, разделенную в соотношении 2/3 поперечной перегородкой 24, изготовленной из мелкоячеистой сетки. Нижняя часть блока - камера сжигания образующегося пиролизного газа, оборудована газовой форсункой низкого давления 23, через которую газ, образующийся в реакторе, подается на сжигание. Верхняя часть блока - нейтрализатор 25, заполненная сухим химическим реагентом, предназначена для очистки дымовых выбросов из камеры сжигания от вредных примесей. Электрооборудование установки предназначено для приведения в действие и управление работой трансформатора, компрессора, дымососа, насоса системы охлаждения и включает в себя комплект датчиков, пусковой и защитной аппаратуры, пультов, устройства аварийного отключения и т.п., объединенных электрическими коммуникациями в единую систему. Помещение вспомогательных агрегатов 7 предназначено для размещения трансформаторов, компрессора, пусковой и защитной аппаратуры, шкафа управления и электрических коммуникаций. Органы управления установкой расположены на пульте управления 5, установленном на боковой стенке кабины. Пульт управления является основным штатным пультом, посредством которого осуществляется управление установкой. В нем сосредоточены цепи коммутации, управления, защиты, измерения и узел учета потребления электроэнергии. На нем размещены кнопки управления установкой, кнопка "ОБЩИЙ ПУСК - СТОП" ("грибок") вольтметры и амперметры управления электрической дугой. Электрооборудование имеет следующие виды защит: - от нагрузок и токов короткого замыкания защита осуществляется автоматическими выключателями; - силовые цепи компрессора, дымососа, насоса циркуляции воды дополнительно защищены от перегрузок тепловыми реле; - обслуживающий персонал защищен от поражения электрическим током посредством заземления и зануления оборудования, защитой от понижения (пропадания) напряжения в любой из фаз в случае частичного или полного замыкания на землю; применением пониженного напряжения для цепей индикации управления. Самовыключение рабочих органов при восстановлении напряжения исключается. Работа установки Загрузка отходов в реактор осуществляется через загрузочный люк, после чего, производится запуск реактора пропусканием электродугового разряда между электродами с одновременной подачей воздуха через внутренние каналы электродов. Через 10-15 минут работы установки прекращается поступление воздуха через электродные каналы и в дальнейшем подача воздуха осуществляется через радиальные форсунки, размещенные внутри реактора с расчетом предотвращения образования мертвых зон. В течение цикла работы установки высокотемпературная зона реакции должна охватить весь объем отходов, что достигается за счет частичного (порядка 10-15%) сжигания отходов. В процессе утилизации поток образующихся газовых продуктов движется снизу вверх и через газоотвод попадает в блок очистки газового выброса, где утилизируется в камере сгорания с целью получения тепловой энергии. Образующиеся при этом дымовые газы проходят, за счет разряжения создаваемого дымососом, через адсорбент нейтрализатора, где осуществляется их очистка. Далее дымосос направляет очищенные газы в атмосферу. Подключение Перед подключением установку размещают на ровной горизонтальной поверхности. После чего вставляют штатные электроды, (которые в транспортном положении размещаются в специальных держателях на внутренней стенке помещения вспомогательных агрегатов) в соответствующие пазы в реакторе до их соприкосновения внутри реактора. Затем в верхние пазы на реакторе устанавливают механизмы привода электродов и закрепляют там при помощи штатных зажимных болтов; устанавливают дымоход, после чего осуществляется присоединение механизмов привода электродов и токоподводящихкабелей, непосредственно к металлической части электрода при помощи штатных присоединительных элементов. При необходимости транспортировки выполнить операции по снятию электродов и механизмов их привода. Подключение установки производится к электрораспределительному устройству, расположенному на площадке для размещения установки. Дополнительных источников энергии при эксплуатации установки не требуется. Эксплуатация установки Запуск установки в работу осуществляется следующим образом: 1) электроды в реакторе сдвигаются плавно до соприкосновения; 2) проверяется плотность закрытия разгрузочного люка; 3) производится загрузка реактора мусором через верхний загрузочный люк; 4) закрывается загрузочный люк и протягиваются гайки люка. Запрещается производить загрузку реактора неорганическим мусором (изделие из металла, стекла, керамики и т.п.). Во избежании попадания мусора между электродами запрещается производить загрузку при разведенных электродах. 5) открывают краны подачи воздуха в реактор через внутренние каналы электродов, при этом краны для подачи воздуха по периметру реактора должны быть закрыты; 6) производят закрытие кранов слива конденсата из системы воздухоподачи; 7) осуществляют включение цепей управления кнопкой "ОБЩИЙ ПУСК-СТОП"; 8) производят включение вентилятора вытяжки дымовых газов кнопкой "ДЫМОСОС ВКЛ"; 9) производят запуск компрессора кнопкой "КОМПРЕССОР ВКЛ"; 10) осуществляют запуск электрической дуги между электродами кнопкой "ТРАНСФОРМАТОР ВКЛ.". Управление током дуги осуществляется вращением рукояти привода электрода. Сила тока дуги контролируется по амперметру, размещенному на пульте управления и должна быть порядка 240-260 А; 11) образующий в процессе утилизации горючий газ по газопроводу через форсунку подается блок очистки газового выброса 12) при возникновении сложных непредвиденных ситуаций нажимают выключатель "УПРАВЛЕНИЕ ВЫКЛ" в щите управления или кнопкой "ОБЩИЙ ПУСК-СТОП" на пульте управления (Автомат А1 ("УПРАВЛЕНИЕ ВЫКЛ") дублируется кнопкой "ОБЩИЙ ПУСК-СТОП" все цепи управления обесточивает общий аварийный останов работы эл. оборудования); При работе установки в зимнее время после длительной остановки необходимо произвести предпусковой подогрев картера компрессора обогревателем в течение 20-30 мин. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономическое обоснование применения инновационной технологии Расчет платежей за загрязнение окружающей природной среды, размещением отходов и выбросов загрязняющих веществ в атмосферу показывает, что после переработки отходов, величина платежей уменьшается в 10 раз, что говорит о высоком экономическом эффекте, получаемом при применении установки по утилизации отходов. Сравнительная таблица платежей за загрязнение окружающей среды от размещения отходов до и после переработки

Следовательно, эксплуатация установки по утилизации отходов обладает высокой экономической эффективностью. Позволяет получать горючий газ, с теплоторной способностью не менее 10 МДж/м3. При этом исключается образование экологически вредных веществ. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономические показатели трудо-энерго-природосбережения нового процесса Усредненный состав смеси газа, полученного пиролизным методом

Получен положительный баланс в энергозатратах 1:10 за счет преобразования низкосортных горючих веществ в газообразные и жидкие энергоносители. Калорийность получаемого газа составляет: ДНно=11,9МДж/м3. Также в процессе пиролиза образуется горячая вода, что подтверждает экономическую целесообразность технологии утилизации углеродосодержащих твердых бытовых отходов. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Новые потребительские свойства продукции Улучшение санитарно-экологических свойств территорий. Работа установки не зависит от погодных условий. Полученный газ можно использовать на разогрев самой установки для обеспечения ее эффективности и выработки электроэнергии, обеспечивающей обслуживание этой установки. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Качественные характеристики, предъявляемые к сырью и материалам Продукция соответствует государственным стандартам. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Стадия и уровень разработки |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Предлагаемые инвестиции 15,75 млн. руб. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рынки сбыта Мегаполисы РФ, ближнее и дальнее зарубежье |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность и эффективность импортозамещения На мировом рынке аналогов не существует. Существующий метод переработки твердых бытовых отходов мусоросжигание вызывает серьезные возражения специалистов как за рубежом, так и в нашей стране вследствие его дороговизны и экологических недостатков (выделение в атмосферу вредных веществ - диоксинов) особенно при низкотемпературном сжигании. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность выхода на мировой рынок |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Срок окупаемости (в месяцах) 36 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дата поступления материала 28.11.2007 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)