ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Наименование инновационного проекта Применение технологии приготовления водно-мазутной эмульсии |

||||||||||||||||||||||||

|

Рекомендуемая область пременения Котельные, |

||||||||||||||||||||||||

|

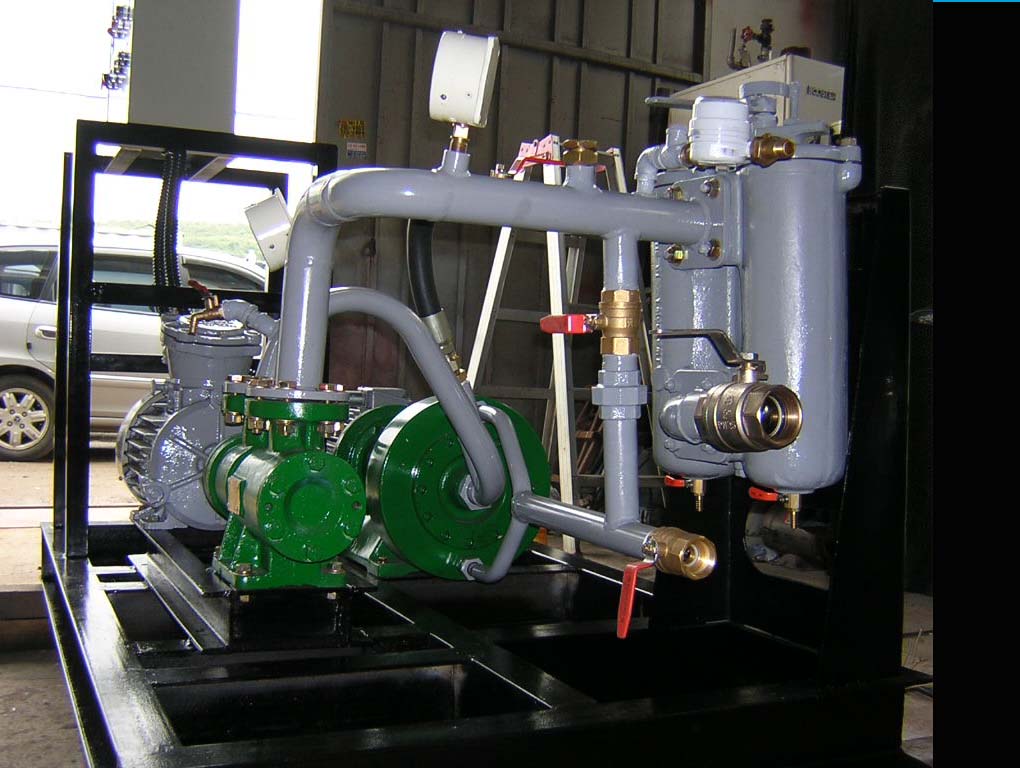

Назначение, цели и задачи проекта Назначение – для энергосбережения. Цель - добиться стабильных водомазутных смесей, пригодных к устойчивой работы котлов, выяснить оптимальное и максимальное содержание в сжигаемой смеси воды и влияние ее количества на теплотворную способность мазута на устойчивость горения качества факела, произвести удельный расход мазута. Задача – создание установки по приготовлению водно-мазутной эмульсии. |

||||||||||||||||||||||||

|

Краткое описание заменяемого процесса или решаемой проблемы Аналогом является устройство «Гидродинамический Диспергатор», содержащее корпус с каналом для движения топливной смеси, сопло для подачи топливной смеси в канал и подвижную в осевом направлении, вибрирующую в поперечном направлении перегородку, острой кромкой направленную к соплу, разделяющую поток топливной смеси на два потока. С существенными признаками заявляемой полезной модели совпадает следующая совокупность признаков аналога: содержащий корпус, канал для движения топливной смеси. Недостатки аналога: А. Большая неравномерность диспергирования в поперечном сечении потока топливной смеси. Б. Низкая устойчивость к расслоению. |

||||||||||||||||||||||||

|

Краткое описание предлагаемого технологического процесса Устройство используется для обработки растворов «жидкость-жидкость», «жидкость – твердое тело» и «газ – жидкость». Для конкретного технологического процесса, существуют «ноу-хау» в типе конструктивного, рецептурно и режимного оформления, а также спектра факторов воздействия на гидромеханические и тепломассообменные процессы за счет: · механического воздействия на частицы гетерогенной среды, заключающееся в ударных, срезывающих и истирающих нагрузках и контактах с рабочими частями устройства; · гидродинамического воздействия, выражающееся в больших сдвиговых напряжениях в жидкости, развитой турбулентности, пульсациях давления и скорости потока жидкости; · гидроакустического воздействие на жидкость осуществляется за счет мелкомасштабных пульсаций давления, интенсивной кавитации, ударных волн и вторичных нелинейных акустических эффектов. Стандартная схема устройства радиального типа.

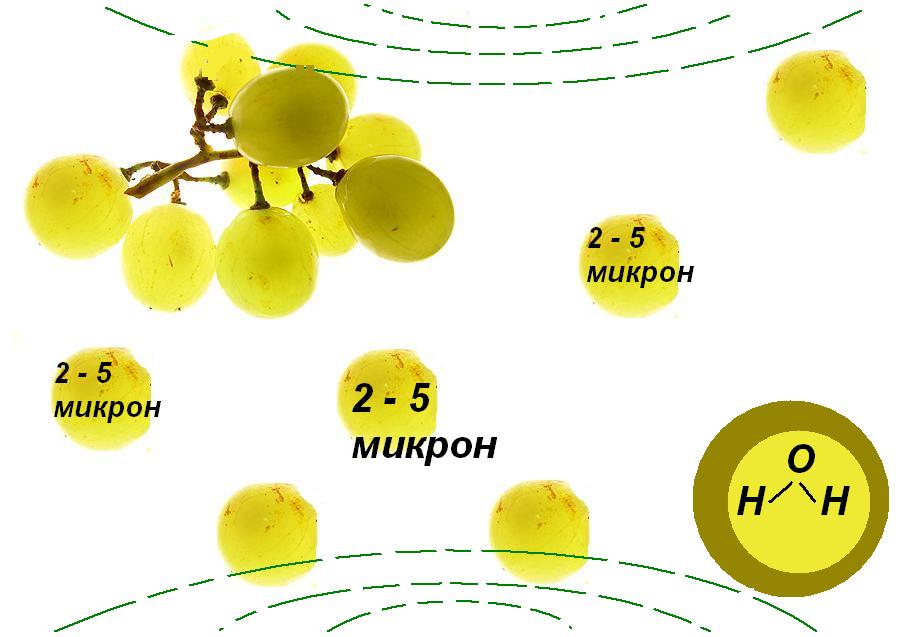

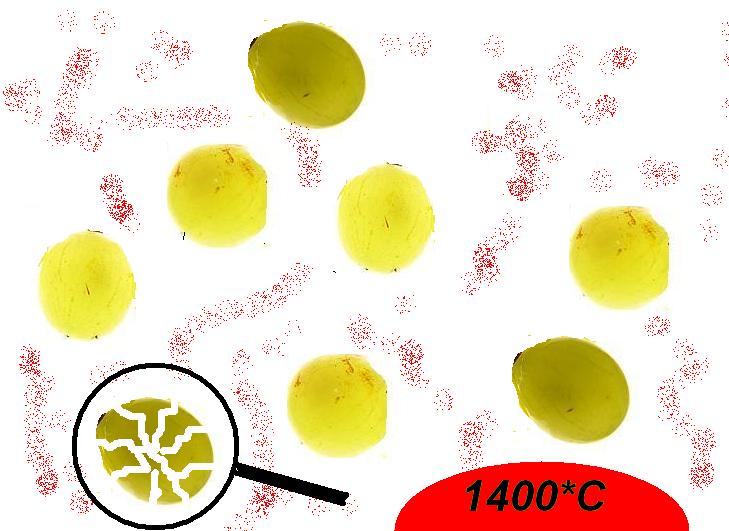

Принцип работы устройствазаключается в следующем. Обрабатываемая жидкость подается под давлением или самотеком через входной патрубок в полость ротора 1, проходит через каналы ротора 2, каналы статора 3, рабочую камеру 4 и выходит из аппарата через выходной патрубок. При вращении ротора, его каналы периодически совмещаются с каналами статора. Выходя из каналов статора, жидкость собирается в рабочей камере и выводится через выходной патрубок. В период времени, когда каналы ротора перекрыты стенкой статора, в полости ротора давление возрастает, а при совмещении канала ротора с каналом статора давление за короткий промежуток времени сбрасывается и в результате этого в канал статора распространяется импульс давления. Скорость потока жидкости в канале статора является переменной величиной. При распространении в канале статора импульса избыточного давления, вслед за ним возникает кратковременный импульс пониженного («отрицательного») давления, так как совмещение каналов ротора и статора завершилось, и подача жидкости в канал статора происходит только за счет транзитного течения из радиального зазора между ротором и статором. Объем жидкости, вошедший в канал статора, стремится к выходу из канала, и инерционные силы создают растягивающие напряжения в жидкости, что вызывает кавитацию. Кавитационные пузырьки растут при понижении давления до давления насыщенных паров обрабатываемой жидкости при данной температуре, и схлопываются или пульсируют при увеличении давления в канале статора. Часть кавитационных пузырьков выносится в рабочую камеру. Роторно-импульсная технология (РИТ) пропускает воду через каналы ротора. При этом легко достигались скорости "полета" капель, в три и более раза превышающие скорость звука! Традиционным путем при истечении через неподвижные сопла, понадобился бы поршневый гидрокомпрессор на давление 10 000 атм! Был разработан высокочастотный электромотор, полый вал которого оканчивался маховиком. В маховике выполнены каналы, сообщающиеся сопла на его ободе с полостью вала, куда из водопровода поступает вода. Наиболее существенными и определяющими эффективность работы ИСТ являются гидродинамический и гидроакустический факторы воздействия. Роторные импульсные аппараты, в основу работы которых положены эти два фактора воздействия, называют, как правило, роторно-пульсационными аппаратами (РПА). Данная классификация носит условный характер, и в литературе наиболее часто встречаются названия РИА, РПА и другие названия, характеризующие вид воздействия на обрабатываемую среду, например, кавитационный генератор и т.п. В связи с тем, что скорость потока жидкости в канале статора велика и имеет флуктуации, поток имеет развитую турбулентность. При вращении ротора в зазоре между ротором и статором возникают большие сдвиговые напряжения. Рабочие поверхности ротора и статора воздействуют на жидкую гетерогенную среду за счет механического контакта, создавая большие срезывающие и сдвиговые усилия. При переработке нефти, комбинирование процесса висбрекинга с обработкой в РИА позволяет перерабатывать разнообразное по свойствам и составу сырьё и получать в зависимости от сезонных потребностей различные товарные продукты: бензиновые фракции (н.к.-180 °С), дистиллятные дизельные фракции (180-360 °С), битум неокисленный дорожный, электродный пек для металлургической промышленности. Выход продуктов зависит от вида нефтяного сырья и требований к качеству продуктов. Как правило, из мазутов выход дистиллятных продуктов достигает 70-80%, в качестве остаточных продуктов получают битумы. При кавитационной обработке в ИСТ уменьшается выход карбидов, а при увеличении выхода бензина уменьшается количество непредельных углеводородов в бензиновых фракциях. Кавитационная обработка ускоряет диффузию нефти в полости парафина, интенсифицирует процесс его разрушения. Ускорение растворения парафина идет за счет интенсификации перемешивания нефти на границе нефть-парафин и действия импульсов давления, которые разрывают частицы парафина. Под воздействием кавитации большой интенсивности на протяжении длительного времени нарушаются С-С связи в молекулах парафина, вследствие чего происходят изменения физико-химического состава (уменьшение молекулярного веса, температуры кристаллизации, вязкости и др.). В высоковязких мазутах содержится вода в виде отдельных местных скоплений. Использование в качестве топлива специально приготовленных водо-мазутных эмульсий является одним из эффективных методов, позволяющих решить эту проблему. Одной из применяемых технологий для использования в котлах малой и средней мощности является технология с использованием устройства. При сжигании водо-мазутных эмульсий получают существенный экономический эффект, повышение КПД на 3-5% и снижение эмиссии загрязняющих веществ (СО, сажи, окислов азота, бензапирена и других канцерогенных полициклических ароматических углеводородов) в атмосферу. Кавитационная обработка водо-мазутной эмульсии с добавлением кальция, и ее последующее сжигание позволяет уменьшить в дымовых газах концентрацию окислов азота в 2-5 раз, концентрацию сернистого ангидрида в 2-3 раза, оксида углерода в 2-2,5 раза. Происходят глубокие структурные изменения в молекулярном составе углеводородов, повышение степени дисперсности асфальтенов, карбенов, карбоидов до размерного ряда частиц 2-3 мкм. Длинные молекулярные цепи преобразовываются в легкие углеводородные радикалы газовых, дистиллятных топливных фракций. Наибольший экономический эффект и одновременное снижение газовых выбросов обеспечивает добавление в топливо 10-15% воды, а наибольший экологический эффект в части утилизации загрязненных органическими продуктами вод реализуется при уровне водной фазы до 50%. Обеспечивается возможность сжигания некондиционных высоковязких и обводненных мазутов. В качестве водной фазы можно использовать загрязненные промышленные стоки предприятий. При повышении содержания воды в эмульсии свыше 20% по объему, качественные показатели процесса горения снижаются по сравнению с горением чистого топлива. Однако если учесть, что процесс сгорания ВТЭ достаточно стабилен при более высоком содержании воды (до 40-50%) в зависимости от вида топлива, открывается возможность уничтожения (огневого обезвреживания) жидких стоков производства. Механизм этого эффекта объясняется следующим обстоятельством. Мазут, поступая в горелку, распыляется форсункой с дисперсностью (размер капель) мазута порядка 0,1- Если в такой капле топлива находятся включения более мелких капелек воды (с дисперсностью около 5 мкм), то при нагревании происходит вскипание таких капелек с образованием водяного пара. Водяной пар разрывает каплю мазута, увеличивая дисперсность подаваемого в горелку топлива. В результате увеличивается поверхность контакта топлива с воздухом, улучшается качество топливо-воздушной смеси. Одновременно в факеле происходят каталитические реакции, ведущие к уменьшению вредных газовых выбросов. Возможность снижения количества вдуваемого воздуха при сжигании ВТЭ весьма важна, поскольку КПД котельного агрегата при уменьшении коэффициента избытка воздуха на 0,1% увеличивается на 1%. Время пребывания капель в реакционном объеме топки возрастает за счет удлинения их траектории в процессе турбулентного перемешивания, увеличивается удельная реакционная поверхность капель топлива. Скорость сгорания топлива в виде мелких капель увеличивается и сопровождается выделением меньшего количества твердых продуктов, чем у крупных капель мазута, разрушаются смолисто-асфальтенновые структуры. Использование водно-мазутной смеси позволяет повысить коэффициент сжигания топлива, сэкономить мазут и уменьшить вредные выбросы NOx и COx в атмосферу при их сжигании. Практика показала, что замена традиционного топлива на эмульсии, полученные на ИСТ, дает:

Разработана измельчающая и смешивающая технология. Технология с помощью ряда интенсифицирующих факторов, таких, как сдвиговые напряжения, турбулентное перемешивание, высокочастотные упругие колебания, усиленные нелинейными акустическими эффектами позволяет смешивать несмешиваемые жидкости.

Трехлетняя эксплуатация технологии в котельно-энергетических установках и дизельных двигателях показала и другие ее преимущества: экономия топлива до 15% без потери теплотворности; уменьшение удельного расхода мазута на тонну выработанного пара; нейтрализация излишней влаги и подтоварных вод и превращение их из вредного балласта в продукты горения. Измельчающая и смешивающая установка имеет технические характеристики.

ИСТ позволяет резко снизить (до 70%) вредных токсичных выбросов азотных, углеродных, серных и других вредных веществ, и уменьшить нагарообразование, и, как следствие, уменьшение общего износа оборудования. С ее помощью можно удешевить процесс утилизации жидких шламов ГСМ в десятки раз. Она дает возможность использовать в котельных сернистых и обводненных мазутов. Ультразвуковые колебания большой мощности оптимизирует структуру и качественные характеристики топлива (темных нефтепродуктов и сырой нефти) с целью качественного улучшения процесса горения. Ультразвуковое воздействие на частицы обрабатываемой жидкости приводит к разрыву длинных углеводородных цепочек на множество мелких. Продукты обработки отличаются высокой степенью дисперсности: эмульсии менее 5 мкм. Тогда как форсунка делает капельки размером порядка 200-300 мкм.

Основными факторами, определяющими ценность любого топлива, является теплотворная способность, его физические свойства, а так же содержание вредных примесей в продуктах сгорания. Теплотворная способность ВМЭ более чем на 40% выше, чем у мазута.

При более высокой температуре в топке происходит и более полное сгорание нового углеводородного топлива. За счет интенсивного сгорания водорода в атмосфере кислорода температура горения в топке увеличивается с 1350 С до 1890 С.

так горит обычный мазут М-100 Температура факела 13500С так горит обработанный мазут Температура факела 18900 С |

||||||||||||||||||||||||

|

Технико-экономическое обоснование применения инновационной технологии Вариант «Мазут». Расчеты по эксплуатации 2 установок по переработке мазута на котельной (например, Мозырская ТЭЦ – 123 тыс. тонн в год). Так, на высоконапорной установке производительностью в 15 м3/час можно будет уже получать Таким образом, ориентировочная экономия мазута только на двух установках в месяц составит около 2200 тонн. Вариант «Нефтешлам». Если установить 2 установки на свободных емкостях крупного мазутного хранилища, то с нефтезаводов России и Беларуси будем поставлять и обрабатывать нефтешламы (это нефть с 7 – 20 процентами воды). Например, из расчета 2500 тонн нефтешлама (1 состав) по цене за 60 долларов за тонну, мы получаем за 14 суток 2500 тонн высокодисперсных мазутно-водной устойчивой эмульсии, а в месяц это составит 5000 тонн. Таким образом, с учетом стоимости мазута 200 долларов за тонну мы будем получать около 600 тыс. долларов в месяц. Переработка указанного объема топлива позволит за 6 месяцев отопительного сезона сэкономить 45 000 т мазута. Что составит порядка 10 млн. долл. США. Для реализации этого направления Президентской программы энергосбережения Беларуси предлагаем создать СП «Наукоемкие технологии энергосбережения». Вариант «Обработка сырой нефти». Если данную технологию использовать для обработки сырой нефти перед крекингом, то это позволит увеличить на 15 процентов выход легких фракций нефтепродуктов. Трехлетняя эксплуатация «Технологии приготовления высокодисперсных мазутно-водных устойчивых эмульсий» в котельно-энергетических установках и дизельных двигателях показала и другие ее преимущества: экономия топлива до 15%-20% без потери теплотворности; уменьшение удельного расхода мазута на тонну выработанного пара; нейтрализация излишней влаги и подтоварных вод и превращение их из вредного балласта в продукты горения. |

||||||||||||||||||||||||

|

Технико-экономические показатели трудо-энерго-природосбережения нового процесса Энергосбережение - Экономия топлива до (15-22)% без потери теплотворности Природосбережение - Резкое снижение (до 70%) вредных токсичных выбросов NOX , CO2, SO2 и других, и уменьшение нагарообразования, и, как следствие, уменьшение общего износа оборудования; |

||||||||||||||||||||||||

|

Новые потребительские свойства продукции - Оптимальное сгорание при любых нагрузках; |

||||||||||||||||||||||||

|

Качественные характеристики, предъявляемые к сырью и материалам Продукция соответствует государственным стандартам. |

||||||||||||||||||||||||

|

Стадия и уровень разработки 1 этап. Октябрь 2005 года. Создается совместное российско-белорусское предприятие «Наукоемкие технологии и экология». После чего – поставляются технологии, и демонстрируется их результативность. Это сделано в процессе эксплуатационных и сравнительных испытаний при работе котельной на чистом мазуте и на водно-мазутной эмульсии. |

||||||||||||||||||||||||

|

Предлагаемые инвестиции 45 млн. руб. |

||||||||||||||||||||||||

|

Рынки сбыта В качестве потребителей могут выступать котельные предприятия, большие мореходные корабли с дизелями, работающие на мазутном топливе, нефтебазы, обслуживающие малые котельные предприятия. |

||||||||||||||||||||||||

|

Возможность и эффективность импортозамещения Предлагаемая технология позволяет отказаться от импортных аналогов. |

||||||||||||||||||||||||

|

Возможность выхода на мировой рынок |

||||||||||||||||||||||||

|

Срок окупаемости (в месяцах) 3 |

||||||||||||||||||||||||

|

Дата поступления материала 12.11.2007 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)