ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Наименование инновационного проекта «Автоматизированная информационно-измерительная система термоонализа». |

|

Рекомендуемая область пременения Система может быть использована в измерениях параметров термодинамических превращений (величин дифференциальных и интегральных теплоемкостей, констант энтальпий) ракетных топлив, полимеров, лекарств, многокомпонентных физико-химических систем, углеводородных топлив. |

|

Назначение, цели и задачи проекта Основное назначение проекта – повышение точности, экспрессности, экономической эффективности измерений систем термоанализа. Задачи, решаемые в рамках проекта: усовершенствование математического описания безградиентного метода дифференциального термического анализа; разработка патентночистых способов реализации безградиентного и безэталонного дифференциального термоаналитического преобразователя (ДТП) для измерения параметров термодинамических превращений (ПТП); разработать патентночистые способы и алгоритмы непрерывной калибровки тепловой чувствительности ДТП, аналитического ограничения базовой линией информативного пика термического эффекта (ТЭ) на дифференциальном термоаналитическом сигнале (ДТС); разработать алгоритм измерений дифференциальных и интегральных теплоёмкостей, констант энтальпий с уменьшенными погрешностями, улучшенными экспрессностью, экономической эффективностью на основе формирования информативной разности температур с использованием полученных патентночистых способов, алгоритмов для АИСТ; разработать алгоритм измерения кинетических зависимостей анализируемых химических превращений образцов веществ в АИСТ с уменьшенными погрешностями и улучшенной эффективностью на основе тестового метода контроля с помощью решения прямых и обратных задач; разработать алгоритмы для АИСТ представления ДТС цифровыми отсчётами, позволяющие осуществлять адаптивную дискретизацию ДТС с одновременной фильтрацией от шумовых составляющих в реальном масштабе времени.

|

|

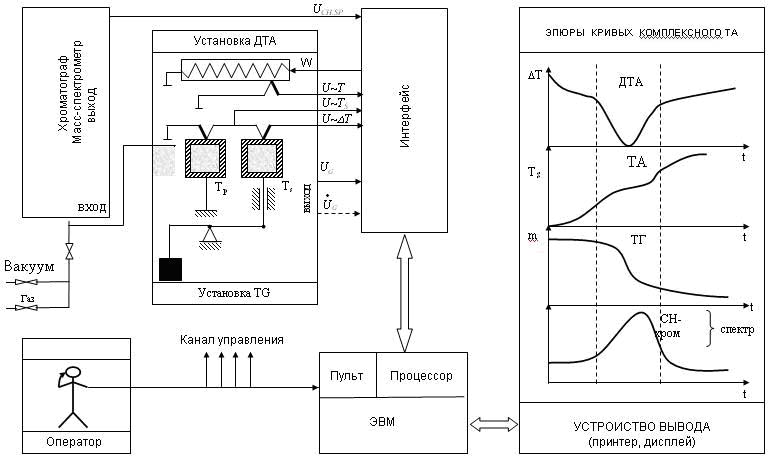

Краткое описание заменяемого процесса или решаемой проблемы ТА как метод экспериментальных исследований в настоящее время имеет разнообразное не унифицированное аппаратное и методическое обеспечение, что приводит к разновидностям сигналов в автоматизированных информационных системах термоанализа (АИСТ). Термический анализ метод исследования физико-химических превращений происходящих в веществе в условиях программированного изменения температуры. Наличие и тепловой характер процессов регистрируется по отклонению скорости нагревания (охлаждения) вещества от заданной программы. Методом термического анализа обнаруживается сам факт протекания процесса, температурный интервал, в котором он происходит, и его эндотермический или экзотермический характер. В настоящее время наиболее распространенным методом в ТА является метод температурных кривых нагревания (охлаждения), в котором регистрируют температуру исследуемого вещества Ts как функции времени Ts=f(t), или температуры Тр среды окружающей образец (печное пространство) Ts=f(Тр). Тр меняют по заданной, обычно, прямолинейной программе Тр=То+ВТ, где То – исходная начальная температура ТЭН, а В - скорость нагрева. Для повышения чувствительности и регистрации отклонения скорости нагрева вещества от заданной программы при возникновении тепловых процессов, происходящих в веществе при нагревании, используют дифференциальную схему измерения (метод ДТА). При этом, регистрируются не только Тs=f(t) или Тs=f(Tp), но также и разность температур ?Т между Тsвещества помещенного в держатель образца (ДО) термоактивного в задаваемом диапазоне температур Tpmin Таким образом, основным методом ТА является ДТА, а ряд параллельно осуществляемых измерений, которые относятся к КТА, например таких как динамическая термогравометрия (ТG), обнаружение и анализ выделенного газа (ОВГ) термомеханический анализ (ТМА), динамическая спектроскопия отражения (ДСО), метод электропроводности (ТЭП), фотометрический анализ (ФТА), и т.д. являются вспомогательными. КТА повышает надежность результатов измерения в ТА (в частности ДТА). На рисунке 1 представлена структура аппаратурного состава средств измерения в КТА. В пределах печного пространства в ДТП, запрограммированную температуру в котором поддерживает ТЭН мощностью W температурой Тр(t), помещены малогабаритные ДО и ДЭ с температурой Тs(t) и Тr(t) соответственно. В ДО загружается термоактивный образец анализируемого вещества в конденсированном виде (обычно это порошок с априорно подготовленной дисперсностью), в ДЭ помещают индифферентное (термоинертное) вещество в котором в диапазоне исследуемых температур, не происходит физико-химических превращений, сопровождающихся резким отклонением Тs(t) от заданной прямолинейной программы нагрева, которые на Тs(t) и особенно четко на ДТК (дифференциальной кривой) ?Т(t)=Тs-Tr регистрируются в виде пиков термоаналитической кривой (ТК), соответствующих ТЭ (термическим эффектам). В рассматриваемом варианте КТА регистрируется потеря текущей массы, так как часть теплоты продуктов превращения, исследуемого образца в виде газообразной фазы вместе с теплом уносится из зоны реакции. Одновременная регистрация Тs(t), ?Т(t)=Тs-Tr, m(t) наиболее распространена в КТА, и позволяет учесть погрешности возникающие при измерениях Qs(t) и Hs(t) из-за относительно быстрого уноса части массы m(t) образца из ДО в виде газообразной фазы. На рисунке 2 представлена структура аппаратурного состава средств измерения в ДТА. Методика ДТА располагает достаточным набором приемов для снижения этих погрешностей (например, лабиринтный ДО, удерживающий тепло отходящих газов, разбавление исследуемого дисперсного образца вещества порошком высокотеплопроводного индифферентного разбавителя). Иногда, отходящая газообразная фаза анализируется хроматографом или масс-спектрометром.Сигналы ДТА (КТА) перед обработкой на ПЭВМ нормируют и масштабируют. Однако, применение КТА для количественных термодинамических измерений (калориметрических и кинетических) в настоящее время затруднено. Это связано с тем, что при измерении в КТА чрезвычайно трудно создать общие математические модели измерительных процессов для косвенных, совокупных и совместных измерений. Эти модели должны связывать параметры, регистрируемых в КТА сигналов, с измеряемыми термодинамическими величинами превращений. Например, такие модели не созданы в настоящее время даже для относительно популярных комплексированных методов измерений ДТА и TG.

Рисунок 1 – Функциональная схема комплексных термоаналитических измерений

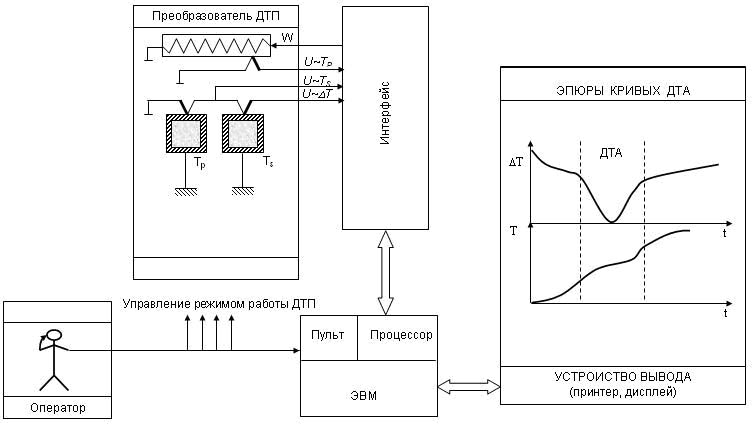

Рисунок 2 – Функциональная схема ДТА Поэтому, несмотря на возможность реализации многоканальных измерительных комплексов АИСТ для КТА, повышение точности измерений калориметрических и кинетических характеристик связано с повышением точности представления измерительного процесса ДТА аналитическими моделями и создания на их базе более совершенного алгоритмического обеспечения АИСТ, для уменьшения методических погрешностей. Таким образом, основным методом решения поставленной задачи, является уменьшение методических погрешностей измерений при использовании более экономичных и эффективных в аппаратурной реализации измерительных процессов в некомплексированном ДТА. Если в образце при нагревании происходят физико-химические превращения, связанные с поглощением или выделением тепла, то они вызывают отклонение скорости нагрева образца от заданной программы, что приводит к изменению формы ТК. При проведении эксперимента изменения температурного поля, возникающие в нагреваемом образце, отражаются на регистрируемых ДТК в системе координат: ордината - разность температур , абсцисса - температура[образца - , эталона , среды ].Если теплофизические свойства эталона и образца в ДО идентичны, а фазовых превращений нет, то дифференциальные ТК идут по строго горизонтальной линии , называемой нулевой линией. Если же теплообменные свойства эталона и ДО с образцом не одинаковы и меняются в процессе нагрева, то нулевая линия (из-за теплофизического износа ТЭН) имеет некоторый случайный дрейф, который воспроизводится при ограниченном числе повторных нагревов, при заданном взаимном расположении эталона и ДО, при одной и той же скорости р нагрева. Если теплообменные свойства ДО и ДЭ одинаковы, исследуемый образец, отличается от эталона по теплоемкости и теплопроводности и в образце не происходят фазовые превращения, то нулевая линия смещается в минусовую сторону по оси ординат. Эта базовая линия имеет вид установившегося хода ДТК – слабонаклонная к оси абсцисс кривая без экстремумов. На рисунке 3показаны эпюры термических кривых ДТА. При фазовом превращении из-за поглощения (выделения) тепловой энергии в печном пространстве ДТП возникают разности температур между ДО и ДЭ, которые отражаются резким отклонением ДТК вверх или вниз от базовой линии с образованием пика ТЭ. При поглощении тепла образцом, образуется эндотермический ТЭ, при выделении - экзотермический ТЭ (обозначается соответственно знаком '-' или '+' ). Площадь АВС геометрической фигуры образует в случае экзотермического или эндотермического пика площадь ТЭ Линия АВ представляет собой интерполированную базовую линию Sс, ограничивающую от остальной площади геометрической фигуры < eq="

Рисунок 3 – Эпюры термических кривых ДТА. Существует несколько моделей аналитического описания процессов ДТП рисунок 4. 1 Модель однородного распределение температуры в образце. 2 Модель градиентного распределения температур внутри образца. 3 Градиентная модель движения фронта превращения в образце.

Рисунок 4 – Классификация математических моделей процессов в ДТП . По первой модели процесс ДТА подчиняется простой модели теплового баланса. При заданной температуре в печном пространстве, ДО и ДЭ при отсутствии внутри них перепада температур обмениваются теплом с печным пространством. Математический аппарат такого описания не сложен и связь параметров ДТК с термодинамическими характеристиками ясно интерпретируются. Для описания теплофизического процесса в ДТП достаточно использования нескольких сосредоточенных параметров используемых в уравнениях теплового баланса составленных на основе фундаментального закона теплообмена Ньютона: Вторая модель предполагает описание процессов в образце классическим уравнением теплопроводности. Аналитического решения такие уравнения не имеют, а их численное интегрирование можно производить с привлечением ЭВМ. Задаваясь физико-химическими параметрами образца, можно построить теоретические кривые ДТА, а также получить зависимости параметров ТК от параметров образца. Аппроксимируя эти зависимости, связывающие параметры ДТК с параметрами образца, можно построить модель процесса при измерениях. Решение же обратной задачи т.е. нахождения термодинамических параметров образца исходя из параметров ДТК невозможно, т.к. аналитической связи между физико-химическими характеристиками образца и параметрами ДТК нельзя получить в принципе. Третья модель основана на попытках аналитически описать движение фронта превращений в образце путем различных упрощений, вытекающих из специфики теплофизического процесса ДТП. Особенностью применения ДТП для практической реализации процесса ДТА по этой модели является размещение термочувствительного элемента (ТЧЭ) в центре анализируемого дисперсного вещества образца помещенного в контейнер ДО имеющий традиционную цилиндрическую форму. Градиентная модель процесса ДТА в этом случае, имеет законченную аналитическую форму. Главным недостатком третьей модели, является то, что все аналитические зависимости пока теоретически получены и экспериментально проверены только для инвариантных превращений. Таким образом, можно отметить следующие пути повышения точности ТА: 1 Наиболее рациональным методом измерения ПТП является разновидность ТА – метод ДТА с использованием АИСТ. 2 Безградиентная математическая модель является наиболее перспективной математической моделью, которая с минимальными методическими погрешностями описывает термоаналитический процесс, для применения в АИСТ. 3 Основными неконтролируемыми источниками методических погрешностей в АИСТ при количественных измерениях методом ДТА является тепловая несимметрия ДО и ДЭ в ДТП, а также градиент температур в анализируемом образце при использовании безградиентной математической модели описывающей процесс измерений в ДТП. 4 Дополнительными источниками методических погрешностей является отсутствие теоретически и аналитически обоснованных однозначно трактуемых правил ограничения площадей пика на ДТК, а также унифицированных способов калибровки калориметрической чувствительности ДТП в диапазоне температур нагрева исследуемого образца вещества. 5 Необходимо учитывать источники случайных, неконтролируемых погрешностей в АИСТ, связанные с теплофизическим старением ДТП. 6 В процессе разработки АИСТ на базе выбранной модели ДТП следует разработать методы измерений с учетом корректировки устройства ДТП, генерирующего первичную измерительную информацию в виде термоаналитических сигналов. Корректировка устройства ДТП может привести не только к доработке существующего традиционного теплофизического устройства ДТП, но и к использованию новых принципов генерации измерительных сигналов ДТП. Это в принципе может привести к смене традиционной измерительной модели в АИСТ. |

|

Краткое описание предлагаемого технологического процесса Реализация безградиентного способа Усреднение температуры по объему образца и использование, таким образом, безградиентной модели термоанализа может быть реализовано в физическом представлении и как процесс перемешивания среды анализируемого образца. По запатентованному способу ДО с помещенным в него дисперсным образцом подвергают механическим колебаниям в вертикальном направлении с амплитудой 8-12 диаметров дисперсных зерен с ускорением 1-8 ускорений свободного падения, а частоту колебаний и скорость нагрева выбирают исходя из соотношений:

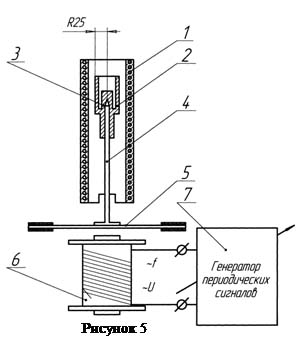

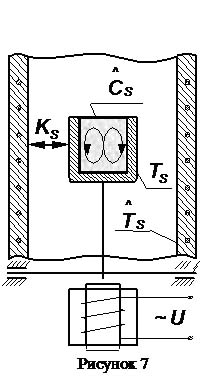

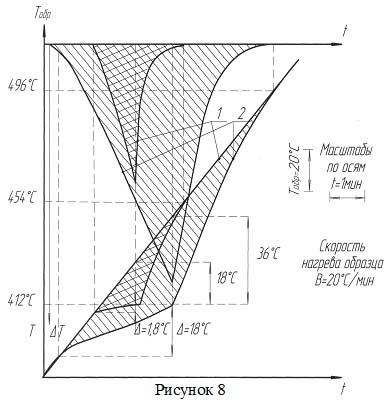

где f - частота колебаний скорость нагрева, - ускорение свободного падения, - соответственно максимальный и минимальный диаметры зерен дисперсного образца, (М), - коэффициент температурспровсдности, - допускаемый температурный перепад в массе образца, зависящий от точности измерения температуры, (град.). Предлагаемый способ включает следующую последовательность операций, необходимых для реализации. 1 В ДО помещают дисперсный образец и подвергают нагреву в термоанализаторе с выбранной скоростью. 2. Одновременно с нагревом, ДО с помещенным в него образцом, подвергают механическим колебаниям в вертикальном направлении с амплитудой в 8-12 диаметров дисперсных зерен с ускорением от 1-8 ускорения свободного падения, а частоту колебаний ДО выбирают, стремясь к наиболее интенсивному процессу перемешивания зерен дисперсного образца, при котором перепад температур в образце минимален. 3. Полученные ТК используют для более корректных термоаналитических измерений, например, кинетических, анализе многокомпонентных смесей. Условием, возникновения процесса интенсивного перемешивания дисперсных зерен, приводящий к образованию виброкипящего слоя являются механические колебания ДО с ускорением, превышающим ускорение свободного падения - Однако, если это ускорение будет превышать8g, то в некоторых случаях, кристаллах, это может привести к нежелательному измельчению и раскалыванию зерен дисперсного образца. Амплитуда колебаний ДО для образования виброкипящего слоя в образце может быть получена, учитывая следующие обстоятельства. Процесс теплопередачи между газом, находящимся в порах дисперсного материала и его зернах при вынужденной конвекции (в данном случае виброконвекции) заканчивается полностью (а к этому надо стремиться для достижения максимальной эффективности предлагаемого способа, заключающегося в снижении перепада температур в массе образца), если газовая фаза и зёрна дисперсного материала, имеющие разную температуру, перемещаются друг относительно друга на расстояние, равное 8-12 диаметрам зерен дисперсного материала. Для рассматриваемого случая при оптимально подобранных параметрах механических колебаний ДО при реализации способа наблюдается интенсивное перемешивание дисперсных зерен образца, сопровождающееся образованием режима виброкипящего слоя. В этом режиме согласно исследованиям образуются симметрично расположенные контуры вертикальной циркуляции дисперсных зерен, благодаря которым процесс перемешивания и процесс выравнивания температуры отдельных зерен заканчивается за десятые доли секунды. Химический состав зерен сыпучего дисперсного образца и сам тип вещества (металл, дерево, резина, кристаллический порошок) принципиального значения для образования режима виброкипящего сдоя не имеет. Для его образования существенны лишь параметры механических колебаний ДО. Перепад температуры в образце может быть снижен до малой величины и в пределе будет ограничен теплопроводностью и теплофизическими характерным средним размером одного зерна дисперсного образца, так как теплообмен дисперсного слоя образца в режиме виброкипения практически определяется только первым рядом контактирующих зерен внутренней поверхности ДО. Погрешность определения скорости реакции прямо пропорциональна перепаду температуры в образце, а следовательно, во сколько раз уменьшиться перепад температуры в образце, во столько же раз увеличивается точность кинетических исследований. Одна из возможных конструкций термоанализатора ДТА представлена рисунке 5. Устройство состоит из термоаналитической печи 1, нагревающей образец в ДО прямолинейно; держателя образца 2; термопары типа ХА – 3, помещённой в керамическую трубку – 4, конструктивно образующих ДО с частотой и амплитудой, зависящей от частоты и амплитуды напряжения электрического сигнала, получаемого с помощью генератора периодических сигналов. Таким образом, изменяя частотуf и амплитуду U периодических сигналов генератора можно получить механические колебания держателя с нужными параметрами. Для получения дифференциального сигнала в установке ДТА используется источник линейно изменяющегося напряжения, имитирующий сигнал ДЭ. Разность между напряжением сигнала, получаемого с термопары ДО и напряжения источника имитирующего сигнал ДЭ, образует дифференциальный сигнал, который регистрируется в функции времени на двухкоординатном регистраторе. Для примера на рисунке 6 приведены ТК полиморфного превращения сульфата серебра , полученные на установке при виброколебаниях образца – 1 и без них – 2. Параметры виброколебаний при дисперсности образца 100 микрон составляли: частота , а интервал превращения сократился с до Точность исследования в ДТА (в данном случае разрешающая способность) по обнаружению рядом расположенных ТЭ увеличилась в = 2 (раза) , что позволяет увеличить точность анализа многокомпонентных смесей методами ДТА (для более наглядного утверждения справедливости этого положения площади ТЭ заштрихованы). На рисунке 7 приведены данные подтверждающие достижение положительного эффекта в диапазоне параметров режимов механических колебаний ДО. Кривые зависимости снижения перепада температур в образце от частоты f, ускорения (1-8)g имеет ярко выраженный возрастающий S – образный характер, причём с возрастанием дисперсности максимум сдвигается вправо, что соответствует и физическому смыслу, и математической модели режимов механических виброколебаний предлагаемого способа.

Рисунок 5, 6, 7, 8. – Результаты экспериментальных реализаций и исследований предлагаемого способа, на основе процессов виброожижения дисперсной среды образца в ДТА.

Использование предлагаемого способа ТА обеспечивает следующие преимущества: · повышает точность и производительность исследований ТА вследствие повышения методической точности измерения текущей температуры образца и возможности корректно использовать в измерениях простую сосредоточенную модель процесса ТА; · повышается порог чувствительности ТА, так как для устранения перепада температур в образце для методически верного измерения текущей температуры образца при использовании предлагаемого технического решения не требуется радикально уменьшать массу навески исследуемого образца; · открываются возможности для изучения взрывчатых веществ без разбавления инертным веществом исследуемой навески реагента при скоростях нагрева, применяемых в серийных установках ТА (0,1-100°С) за счет устранения саморазогрева, приводящего к тепловому взрыву; · упрощаются конструкции ДО, а также методика проведения экспериментов в ТА, так как не требуется осуществления специальных мер для уменьшении перепада температур в образце путем создания ДО сложной геометрической формы и конструкции; · при использовании предлагаемого способа возможно, меняя параметры колебаний плавно и просто регулировать по программе тепломассообмен образца, т.е. создавать "организованный" (соответствующий математической модели процесса ТА) тепломассообмен, что повышает методические возможности ТА и точность исследований. Реализация безэталонного способа Применение в термоаналитических измерениях ДТП эталонного сигнала от которого при регистрации образуют ДТК, позволяет произвести коррекцию измерительного процесса, снижая методические погрешности его результатов. Эти погрешности связаны с неполной адекватностью математической модели ДТП теплофизическому процессу, происходящему в ДТП при количественных измерениях в ДТА. требуется получить «нетто процесс» (измерительный процесс в максимальной степени освобожденный от искажающего влияния неидеальности теплофизической конструкции ДТП). Для рассматриваемого случая это означает, что для аналитических выражений Для традиционных и предложенной конструкции ДТП в безэталонном ДТА, а также при использовании предложенных оригинальных методик термоаналитических измерений в безэталонном и традиционном ДТА можно получить формулы, выражающие искомые ДТК, обусловленные только физико-химическими свойствами анализируемых образцов, сводка которых приведена в таблице 1. В таблице 1 формулы даны без формально возможных аналитических сокращений записи в целях наглядного раскрытия технологии и методики экспериментальных условий получения ДТК. Из таб.1 видно, что без допущений принципиально можно получить такие ДТК только в безэталонном ДТА. На основе разработанных методик измерения можно предложить принципиальную схему аппаратной реализации безэталонного ДТА представленную на рисунке 9, 10. На основе формул из таблицы 1 разработаны методики и алгоритмы измерений, которые позволяют получить как сами ДТК без основных методических погрешностей в ДТА, так и при их использовании при получении количественной информации в АИСТ.

Рисунок 9

|

|

Технико-экономическое обоснование применения инновационной технологии Технический выигрыш заключается в повышении точности и экспрессности анализа. Безэталонные системы термоанализа более миниатюрны по сравнению с аналогами, что является серьезным конкурентным преимуществом. Существует возможность создания серийно производимого устройства термоанализа в ручном исполнении (существует опытный образец). Предприятие должно обладать следующими возможностями и нести основные затраты на подготовительном этапе: - Разработка дизайна, функциональности и конструкции устройства. Работа выполняется штатными специалистами (конструкторы) или заказная ОКР – 400 тыс. рублей. - Формализация алгоритмического обеспечения. Работа выполняется штатными специалистами (программисты) или заказная ОКР – 600 тыс. рублей. - Разработка технологического процесса сборки изделия – 400 тыс. рублей. - Маркетинг, определение объема производства и рынков сбыта – 650 тыс. рублей. - Планирование и выделение производственных мощностей, оборудования, трудозатрат – 600 тыс. рублей. Общие планируемые затраты на подготовительном этапе производства – 2650 тыс. рублей. Необходима «пилотная» партия из 20 приборов, для получения сертификатов и в рекламных целях (выставки, презентации). Основная доля цены – интеллектуальная собственность. Цена формируется исходя из срока окупаемости 1,5 – 2 года. |

|

Технико-экономические показатели трудо-энерго-природосбережения нового процесса Снижение габаритов относительно наиболее миниатюрных серийных аналогов в 2 раза. Экономия электроэнергии при выполнении измерений на 30%. Улучшение эргономических показателей систем термоанализа на 20%. |

|

Новые потребительские свойства продукции Синтезирована эффективная патентночистая структура ДТП, совместно со способами, алгоритмами для измерения ПТП, при практической реализации которых с помощью разработанного специализированного ПО: |

|

Качественные характеристики, предъявляемые к сырью и материалам Продукция соответствует государственным стандартам |

|

Стадия и уровень разработки |

|

Предлагаемые инвестиции 50 млн. руб. |

|

Рынки сбыта Автоматизированные информационно – измерительная системы термоанализа широко используются при измерениях параметров термодинамических превращений (величин дифференциальных и интегральных теплоемкостей, констант энтальпий) ракетных топлив, полимеров, лекарств, многокомпонентных физико-химических систем, топлив. |

|

Возможность и эффективность импортозамещения Приборы термоанализа, разработанные на основе рассматриваемых способов, обладают рядом свойств, по которым могут конкурировать с аналогами на мировом рынке подобной продукции, что следует из анализа серийных изделий ведущих производителей подобной техники, таких как Shimadzu Corp, Mettler Toledo, NETZSCH Geraetebau GmbH, Setaram Instrumentation. В частности, это такие свойства, как, точность, скорость выполнения измерений, достижимые габаритные размеры. |

|

Возможность выхода на мировой рынок |

|

Срок окупаемости (в месяцах) 24 |

|

Дата поступления материала 10.08.2007 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)