ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Наименование инновационного проекта Трубы с повышенным сопротивлением продольным трещинам и образованию складок |

|

Рекомендуемая область пременения Магистральные нефте- и газопроводы. |

|

Назначение, цели и задачи проекта Замена дорогих импортных труб из вязких сталей трубами из материалов с меньшей вязкостью разрушения, в которых сопротивление распространению продольных – наиболее опасных – трещин обеспечивается за счет конструктивных особенностей (ребер). Обеспечение безопасности эксплуатации трубопроводов в районах с возможными большими смещениями грунта (сейсмичность и т.п.). |

|

Краткое описание заменяемого процесса или решаемой проблемы Хорошо известно, что для магистральных трубопроводов особую опасность представляют продольные трещины, способные достигать значительной длины – до нескольких километров – и приводящие к тяжелым экономическим и экологическим потерям из-за разлива значительного количества нефти или возгорания (взрыва) большого объема газа. Для предотвращения таких трещин в настоящее время используются трубы из материалов с высокой вязкостью разрушения. Такие трубы импортируются из-за рубежа либо изготавливаются в России из импортного листа (штрипса) и потому достаточно дороги. Трубы из российских материалов с повышенной вязкостью разрушения также существенно дороже труб из традиционных трубных сталей. Поэтому существует практика чередования при сооружении трубопровода труб из разных материалов – после нескольких «обычных» устанавливается труба с высокой вязкостью разрушения, ограничивающая длину возможной трещины и предотвращающая возможность катастрофического разрушения.

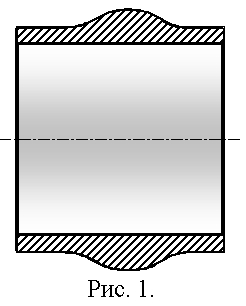

Создание подобной «ловушки» для трещины возможно не только за счет изменения свойств материала, но и за счет местного изменения толщины стенки трубы – кольцевого ребра (рис. 1). Ребро должно иметь достаточно плавную форму, чтобы не создавать концентрации напряжений. Ребра могут быть выполнены как на трубах стандартной длины, так и на отдельных деталях – вставках. Другой возможной областью применения оребренных труб является замена труб сейсмического класса безопасности, применяемых при строительстве трубопроводов в районах, где возможны значительные смещения грунта (районы геологических разломов). В настоящее время для строительства таких трубопроводов используются трубы с увеличенной (до |

|

Краткое описание предлагаемого технологического процесса Изготовление кольцевых ребер – утолщений на трубах большого диаметра с помощью традиционных технологий было бы чрезвычайно дорогим: осевое сжатие трубы для создания утолщений или изготовление ребер как отдельных деталей с последующей приваркой к трубе требует специального оборудования. Для получения ребер предлагается использовать технолог, основанную на явлении прогрессирующего формоизменения – накопления деформаций при циклическом тепловом нагружении без механической нагрузки. При этом необходимым оборудованием являются только источники нагрева (генераторТВЧ, газовые горелки и т.п.) и охлаждения (водяные спрееры).

Особенностью прогрессирующего формоизменения является сложная зависимость накопления деформаций от вида циклически меняющегося температурного поля. Выполненные теоретические работы позволили определить вид полей, приводящих к требуемому результату. Было показано, что рост ребер может быть получен при температурах ниже тех, которые вызывают фазовые превращения в материале; таким образом структура металла не будет нарушена. Полученные теоретические результаты были подвергнуты проверке в лабораторных условиях, пример полученных в опыте ребер показан на фото 2. Производительность процесса достаточно высока: на трубе из стали 20 диаметром |

|

Технико-экономическое обоснование применения инновационной технологии Основными потребителями труб большого диаметра (600…1420 мм) в России являются компании Газпром и Транснефть. Трубы водоводов в данном проекте не рассматриваются, поскольку эксплуатируются при значительно более низких давлениях, чем газо- и нефтепроводы и поэтому не подвержены опасности возникновения протяженных разрушений. Потребность в трубах определяется двумя факторами – строительством новых трубопроводов и ремонтом старых. В настоящее время только ремонтные потребности в трубах диаметром 420…1220 составляют: для Транснефти около Потребность в трубах покрывается за счет российского производства и импорта. В России производство труб большого диаметра сосредоточено на Челябинском, Волжском и Выксунском трубных заводов. При этом ЧТПЗ является основным производителем труб нефтепроводов, практически полностью обеспечивая потребности Транснефти. В 2005 году ЧТПЗ выпущено около 865 тыс. тонн труб, в т.ч. более 400 тыс. тонн – больших диаметров (830, 1020, В мировом производстве труб доля России составляет в настоящее время около 11% (хотя в начале 90-х гг. по этому показателю страна занимала первое место). Россия поставляет на мировой рынок до 19% произведенных труб и импортирует до 16% их внутреннего потребления. В этой последней цифре не учтен «скрытый» импорт, заключающийся в производстве трубы на российских заводах (в частности, Выксунском) трубы из импортной заготовки – штрипса. Таким образом, не менее 200 тысяч тонн труб в год импортируется для удовлетворения потребности в трубах с высокой вязкостью разрушения. Ориентировочные цены на трубы больших диаметров в настоящее время составляют: - для прямошовных труб из стали 20, 17Г1С – 37 тыс. руб. за тонну, - для импортных труб по стандарту API 5L – 54 тыс. руб. за тонну. Отметим еще раз, что, в то время как прочностные характеристики (предел прочности, предел текучести) импортных и российских труб близки, их деформационные характеристики заметно отличаются. Таким образом, указанная выше разница в ценах есть плата не за прочность, а за повышенную трещиностойкость. Российские трубы из вязких сталей также заметно дороже труб из традиционных материалов типа 17ГС – тонна трубы из стали 10Г2ФБ стоит 46 тыс. руб. Выпускаемые в настоящее время ЧТПЗ трубы диаметром Затраты на изготовление ребер на трубе сложатся из стоимости оборудования, затрат на электроэнергию для нагрева трубы и воду для ее охлаждения, заработной платы, налоговых отчислений. Грубая оценка себестоимости изготовления ребер на трубе приведена ниже. - Примем, что процесс производства 1 ребра займет 30 минут (в лабораторных условиях – 3 минуты). Из условия удобства транспортировки на трубе необходимо изготовить 2 ребра (хотя для торможения трещины достаточно одного). Для управления процессом образования складок при сейсмических воздействиях число ребер должно быть увеличено до 8 на 12-метровую трубу. - Если принять, что к.п.д. процесса получения ребер за счет формоизменения в производственных условиях будет в 10 раз ниже, чем в лабораторных (оценка с ошибкой «в запас»), то расход энергии на получение одного ребра составит 480 кВт.час. С учетом необходимости изготовления 2 ребер и затрат на воду (при использовании оборотной воды) можно принять, что эти расходы составят 1000 руб. на 1 трубу. - Цена генератора ТВЧ необходимой мощности – порядка 350 тыс. руб. Примем, что дополнительное оборудование (для подачи трубы и т.п.) увеличит эту цену в 4 раза. Примем срок амортизации 10 лет (на самом деле генераторы ТВЧ используются на всех трубных заводах и реальный срок эксплуатации нередко составляет 30 лет). Тогда амортизация оборудования за время выпуска одной трубы даже при односменной работе оборудования составит 44 рубля. - Считая, что установку обслуживают 3 человека, и приняв, что зарплата каждого составляет 14 тыс. руб. в месяц, в расчете на 1 трубу получим вместе с налогами 410 руб. Таким образом, себестоимость создания ребер на одной трубе оказывается равной 1500 руб. для 2 ребер («ловушки для трещин») или, соответственно, 6000 руб. для 8 ребер (управление образованием складок), в то время как отличие цены на трубу с повышенной трещиностойкостью от цены «обычной» трубы – от 48 до 90 тыс. руб. (48 тыс. – для труб из стали 10Г2ФБ, 90 – для импортных труб). Использование одной установки (при коэффициенте использования 0.8) позволит изготавливать ребра на 1600 трубах в год, что составляет менее 1% от закупаемых в настоящее время импортных труб. При этом, даже с учетом того, что импортные трубы используются вместо российских по целому ряду причин кроме повышенной трещиностойкости, можно ожидать, что предлагаемые оребренные трубы будут проданы все вследствие их дешевизны по сравнению с импортными. Если принять, что прибыль от одной трубы составит 1 тыс. руб. (т.е. не более 1/30 от существующей разницы в ценах на трубы с повышенной и «обычной» трещиностойкостью), годовая прибыль такого предприятия будет составлять 1.6 млн. руб. Приведенные оценки являются очень упрощенными, не учитывающими, в частности, разновременность вложения денег при покупке оборудования и получения прибыли. Однако они доказывают экономическую целесообразность создания подобного предприятия. Использование одной установки позволит занять малую (как указано выше, менее 1%) долю рынка и, таким образом, оставляет возможности для последующего развития. Следует еще учесть, что в перспективе прибыль может быть получена и на экспортируемых трубах (а, как указано выше, доля экспорта превышает долю импорта) или за счет продажи лицензий производителям труб в Европе и Азии (Mannesmann, EuroPipe, «Ниппон Стил», «Сумитомо», «Кавасаки Стил», «Ниппон Коккан», «ЖТС», «Клекнер» и др.). |

|

Технико-экономические показатели трудо-энерго-природосбережения нового процесса Энерго- и природосбережение, связанное с предлагаемой технологией, определяется заменой труб из вязких легированных сталей на трубы из сталей обыкновенного качества или – для труб сейсмического класса – заменой труб с большой толщиной стенки трубами с меньшей средней толщиной стенки. Снижение металлоемкости и расхода легирующих элементов составляет, по оценкам, около 30%. |

|

Новые потребительские свойства продукции Предлагаемая технология позволяет обеспечить существующий уровень безопасности эксплуатации трубопроводов при существенно меньших расходах на изготовление труб. |

|

Качественные характеристики, предъявляемые к сырью и материалам Процедура создания ребер может быть реализована для стандартных серийно выпускаемых труб магистральных нефте- и газопроводов. |

|

Стадия и уровень разработки Выполнены теоретические исследования и лабораторные эксперименты на малых образцах (трубы ?80). |

|

Предлагаемые инвестиции 1,8 млн. руб. |

|

Рынки сбыта Оценка возможного рынка приведена выше в разделе 10 «Технико-экономическое обоснование применения инновационной технологии». Основной проблемой организации сбыта предлагаемой продукции является ее новизна и отсутствие стандартов, регламентирующих использование оребренных труб при сооружении магистральных трубопроводов. Поэтому могут быть рассмотрены варианты, включающие либо соответствующую процедуру сертификации внутри страны, либо патентование за рубежом и экспорт. |

|

Возможность и эффективность импортозамещения Замена закупаемых в настоящее время германских и японских труб большого диаметра доработанными отечественными. В настоящее время импорт труб для удовлетворения потребности в трубах с высокой вязкостью разрушения превышает 200 тысяч тонн в год. |

|

Возможность выхода на мировой рынок |

|

Срок окупаемости (в месяцах) 24 |

|

Дата поступления материала 25.09.2007 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)