ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Наименование инновационного проекта «Производство малогабаритного оборудования для нанесения металлических покрытий ДИМЕТ». |

|

Рекомендуемая область пременения Восстановление утраченных объемов металла (ремонт дефектов литья, механических дефектов деталей); герметизация течей жидкостей и газов; нанесение электропроводящих покрытий; нанесение подслоев для пайки; антикоррозионная защита; авторемонт. |

|

Назначение, цели и задачи проекта Целью настоящего проекта является доработка выпускаемого оборудования до соответствия его требованиям европейских промышленных стандартов и получение европейского сертификата (СЕ). |

|

Краткое описание заменяемого процесса или решаемой проблемы В процессе эксплуатации различного оборудования часто возникают различные дефекты деталей - трещины, эрозия, повреждения стенок, задиры постелей и т.д. Традиционно подобные дефекты ремонтировались единственно возможным способом - аргонно-дуговой сваркой. Недостатки сварки понятны - сильный локальный нагрев детали вызывает высокие напряжения в материале, что грозит образованием новых трещин. Не всегда удается добраться к месту возникновения дефекта горелкой из-за ее значительных габаритов, а после сварки, особенно, кремнистых алюминиевых сплавов, шов может иметь пористость. Но самое неприятное - это то, что детали после сварки нередко получают сильную деформацию, что требует значительного объема дополнительной механической обработки (плоскости, постели и пр.). В результате сварка при кажущейся простоте и дешевизне оказывается весьма дорогим и долгим видом ремонта, к тому же не дающим 100-процентной гарантии на целостность и герметичность детали в процессе эксплуатации. Но проблема существует не только с алюминиевыми узлами и деталями. К примеру алюминиевые и чугунные блоки цилиндров после сварки нередко так "завязываются в узел", что "распутать" его полностью удается далеко не всегда. Еще целый ряд трудностей связан с ремонтом посадочных поверхностей валов и ответных деталей (шкивов, звездочек и пр.) - обычно восстановление предусматривает разного рода наплавки и наварки, затрудняющие процесс ремонта. Предлагаемый метод позволяет решить вышеуказанные проблемы. |

|

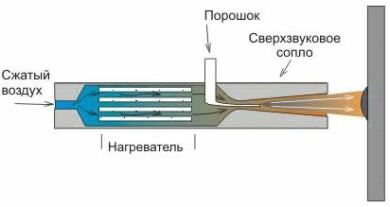

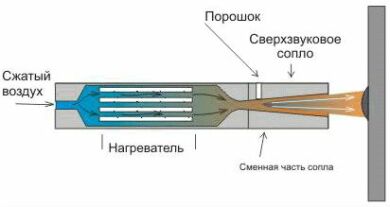

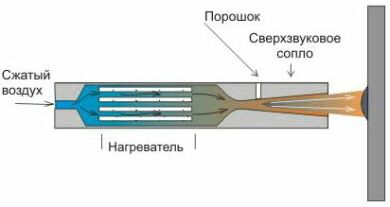

Краткое описание предлагаемого технологического процесса Технология нанесения металлов на поверхность деталей и изделий, реализуемая оборудованием ДИМЕТ, использует газодинамический метод нанесения покрытий. Метод разработан на основе эффекта закрепления твердых частиц, движущихся со сверхзвуковой скоростью, на поверхности при соударении с ней. Технология является новой, и ранее в промышленности не использовалось. Технология нанесения покрытий включает в себя нагрев сжатого газа (воздуха), подачу его в сверхзвуковое сопло и формирование в этом сопле сверхзвукового воздушного потока, подачу в этот поток порошкового материала, ускорение этого материала в сопле сверхзвуковым потоком воздуха и направление его на поверхность обрабатываемого изделия.

В качестве порошковых материалов используются порошки металлов, сплавов или\и их механические смеси с керамическими порошками. При этом путем изменения режимов работы оборудования можно либо проводить эрозионную обработку поверхности изделия, либо наносить металлические покрытия требуемых составов. Изменением режимов можно также менять пористость и толщину напыляемого покрытия. В наиболее распространенных газотермических методах нанесения покрытий для формирования покрытий из потока частиц необходимо, чтобы падающие на подложку частицы имели высокую температуру, обычно выше температуры плавления материала. В газодинамической технологии напыления (которую на практике удобно называть «наращиванием» металла), это условие не является обязательным, что и обуславливает ее уникальность. В данном случае с твердой подложкой взаимодействуют частицы, находящиеся в нерасплавленном состоянии, но обладающие очень высокой скоростью. Ускорение частиц до нужных скоростей осуществляется сверхзвуковым воздушным потоком с помощью разработанных оригинальных установок серии ДИМЕТ, не имеющих аналогов в традиционных методах нанесения покрытий.

Оборудование ДИМЕТ отличается минимальными массогабаритными характеристиками. Масса комплекта оборудования ДИМЕТ составляет 15- Оборудование и технология ДИМЕТ реализованы таким образом, что их эксплуатация не требует высокой квалификации обслуживающего персонала. При этом обеспечивается высокое качество создаваемых покрытий. К работе с оборудованием ДИМЕТ допускается персонал, имеющий право работы с электроинструментом и сжатым воздухом (квалификационная группа по ТБ не ниже 3) и прошедший обучение у поставщика правилам и приемам работы. Для обеспечения пылезащиты персонала и окружающей среды при работе с оборудованием ДИМЕТ в закрытых помещениях необходима организация рабочего места с отсосом запыленного воздуха из рабочей зоны, где производится напыление покрытий, и последующей его очисткой. Примерная схема организации рабочего места представлена на рисунке. |

|

Технико-экономическое обоснование применения инновационной технологии Пылезащитная камера должна обеспечивать возможность размещения в ней обрабатываемых изделий при условии доступа к нему соплом напылительного блока. Персонал должен быть защищен индивидуальными средствами пылезащиты (очки, респиратор). Фильтр должен обеспечивать очистку запыленного воздуха от пыли (не вошедшего в покрытие порошка). Вытяжной вентилятор должен обеспечивать эффективный отсос запыленного воздуха из системы «пылезащитная камера – фильтр – воздуховоды». Производительность вентилятора, нагруженного на фильтр, должна быть не менее 2 м3\мин. В качестве системы пылеочистки могут использоваться как готовые промышленные пылесосы с достаточной степенью фильтрации воздуха и производительностью, так и специально изготовленные устройства, которые могут включать циклоны, фильтры тонкой очистки и вытяжные вентиляторы. |

|

Технико-экономические показатели трудо-энерго-природосбережения нового процесса · покрытие наносится в воздушной атмосфере при нормальном давлении, при любых значениях температуры и влажности атмосферного воздуха; · при нанесении покрытий оказывается незначительное тепловое воздействие на покрываемое изделие; · технология нанесения покрытий экологически безопасна (отсутствуют высокие температуры, опасные газы и излучения, нет химически агрессивных отходов, требующих специальной нейтрализации); · не всегда требуется подогрев покрываемого изделия; · поток напыляемых частиц является узконаправленным и имеет небольшое поперечное сечение. это позволяет, в отличие от традиционных газотермических методов напыления, наносить покрытия на локальные (с четкими границами) участки поверхности изделий; · возможно нанесение многокомпонентных покрытий с переменным содержанием компонентов по его толщине; · оборудование отличается компактностью, мобильностью, технически доступно практически для любого промышленного предприятия, может встраиваться в автоматизированные линии, не требует высококвалифицированного персонала для своей эксплуатации; · путем простой смены технологического режима оборудование позволяет проводить микроэрозионную (струйно-абразивную) обработку поверхностей для последующего нанесения покрытий или достижения декоративного эффекта; · возможно нанесение различных типов покрытий с помощью одной установки; возможно использование оборудования в полевых условиях. |

|

Новые потребительские свойства продукции Низкая пористость и газопроницаемость покрытий, наносимых с помощью оборудования ДИМЕТ, позволяет эффективно использовать их для герметизации течей в тех случаях, когда невозможно использование герметизирующих компаундов. В частности, это удобно для сосудов, работающих под давлением или при низких и высоких температурах: элементы криогенных систем, систем охлаждения, емкости, трубопроводы, теплообменники и т.п. |

|

Качественные характеристики, предъявляемые к сырью и материалам Продукция соответствует государственным стандартам |

|

Стадия и уровень разработки |

|

Предлагаемые инвестиции 5,3 млн. руб. |

|

Рынки сбыта Практическое внедрение выпускаемого оборудования в России и СНГ показывает его высокую востребованность предприятиями авиакосмического комплекса, судостроения и судоремонта, производства и эксплуатации бурового оборудования, нефте- и газотранспортировки и переработки, электроэнергетики (в том числе атомной), электрометаллургии, литейного производства, двигателестроения, автомобилестроения, производства электротехнической продукции и др. Число потенциальных покупателей оборудования на рынке России составляет не менее 10000. Потенциальный объем западного рынка существенно выше. |

|

Возможность и эффективность импортозамещения Оборудование и технологии ДИМЕТ для нанесения металлических покрытий с его помощью не имеют промышленных аналогов ни в России, ни за рубежом. Уникальность и мировая новизна разработок подтверждена рядом российских патентов, патентами США, Канады, Китая, Кореи, Европатентом. |

|

Возможность выхода на мировой рынок К настоящему времени имеется более 20 потенциальных западных потребителей оборудования, проявивших заинтересованность в его приобретении, с которыми ведутся переговоры о возможностях поставок. Получение европейского сертификата на оборудование позволит развернуть более активную рекламную деятельность, чем проводится в настоящее время, и при соответствующем информационном обеспечении объем зарубежных продаж может составить 100-200 комплектов оборудования в год, что составит ориентировочно 50-100 млн. рублей. |

|

Срок окупаемости (в месяцах) 12 |

|

Дата поступления материала 27.03.2007 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)