ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Наименование инновационного проекта «Разработка технологии восстановления крупногабаритных цилиндрических деталей из чугуна и стали методом электрошлаковой наплавки» |

|

Рекомендуемая область пременения Металлургия |

|

Назначение, цели и задачи проекта Обоснование необходимости выполнения проекта можно показать на примере прокатных валков листовых станов горячей и холодной прокатки. Технико-экономические показатели работы прокатных цехов во многом зависят от качества валков и затрат на их приобретение. Восстановление валков - это один из существенных резервов снижения расходов. Основным методом восстановления крупногабаритных деталей, в том числе и прокатных валков, является наплавка. Одной из перспективных технологий наплавки можно считать электрошлаковую наплавку в токоподводящем кристаллизаторе зернистым присадочным материалом, которая позволяет осуществлять наплавку с производительностью до 300...400 кг/ч и получать прокатные валки повышенной износостойкости из хромистых чугунов с заданным уровнем качества. |

|

Краткое описание заменяемого процесса или решаемой проблемы В отечественной практике отсутствует опыт восстановления чугунных прокатных валков методом электрошлаковой наплавки зернистым присадочным материалом с использованием токоподводящего кристаллизатора. На Украине (НКМЗ) разработана технология наплавки жидким присадочным материалом и начата опытная поставка валков с наплавкой быстрорежущей стали. В Японии также существует технология наплавки с использованием жидкого присадочного материала. За прошедшее время были выполнены следующие научные исследования: Определены: • основные энергосиловые параметры процесса наплавки; • скорость перемещения наплавляемого изделия; • температура подогрева изделия перед наплавкой и температурный • химический состав подаваемого присадочного материала (дроби) • химический состав флюса; • методы контроля ведения процесса наплавки, особенно измерения |

|

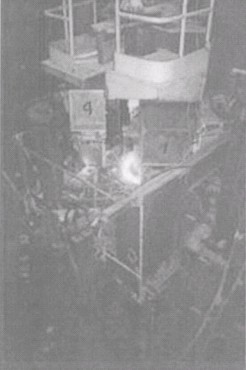

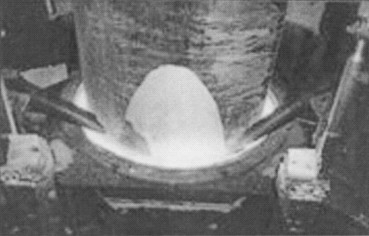

Краткое описание предлагаемого технологического процесса В результате проведения научных исследований были разработаны основы технологии ведения процесса наплавки и конструкция опытно-промышленной установки, которая была изготовлена на основе действующей на ОАО НЛМК печи ЭШП 10 -ВГ. Рекомендуемая технология восстановления валков следующая: 1. Для восстановления выбираются рабочие валки, выработавшие полный 2. Перед наплавкой производится подготовка поверхности бочки валка 3. Предварительный подогрев перед наплавкой осуществляется в печи 4. Наплавка производится следующим образом. Валок устанавливается 5. После наплавки производится термообработка валка в печи. 6. После охлаждения валка проводится его механическая обработка на 7. Окончательный контроль производится либо на контрольном стенде В результате опытно-промышленных наплавок на созданной опытной установке было наплавлено несколько цилиндрических деталей диаметром 800.. .850 мм и длиной до 2000 мм с толщиной наплавленного слоя до 50 мм. Результаты металлографических исследований образцов наплавленного слоя деталей из чугуна показали, что образцы характеризуются однородной бездефектной микроструктурой, трещины, газовые раковины, поры отсутствуют. Твердость наплавленного слоя по длине детали практически одинакова и составляет 45.. .49 НКС. Приведенные фотографии демонстрируют основные этапы наплавки чугунного валка.

Опытные наплавки показали возможность использования процесса для восстановления валков прокатных станов, в частности твердость поверхности деталей и химический состав наплавленного слоя отвечают требованиям соответствующих стандартов на данные детали. Однако из-за того, что процесс наплавки недостаточно изучен и, особенно, из-за конструктивного несовершенства опытной установки, которая была сконструирована на базе действующей печи для электрошлаковой переплавки, неприспособленной для этих целей, до сих пор не удалось получить годный для промышленного использования прокатный валок. Проведение опытных наплавок довольно дорогостоящее мероприятие; например, только для одной наплавки необходимо закупить чугунной дроби специального состава примерно 2,5 тонны при цене за тонну 35...40 тыс. рублей, плюс затраты на электроэнергию и т.д. Возможные масштабы коммерциализации идеи. Ежегодно на непрерывном широкополосном стане 2000 одного из металлургических заводов расходуется примерно 80 рабочих валков диаметром 900 мм и 240 валков диаметром 800 мм из легированного чугуна. Затраты на их приобретение составляют 160...240 млн. руб. В процессе эксплуатации рабочие валки выходят из строя по следующим причинам: - износ -60... 80%; - сетка разгара -10%; - поломка, отслоения, выкрошки - 10... 30 %. Уровень современных технологий электрошлаковой наплавки позволяет восстановить 50.. .60 % валков, вышедших из строя по причине износа. Покупателями восстановленных прокатных валков могут быть такие предприятия, как ОАО НЛМК, "Северсталь", ММК и другие металлургические мероприятия. Годовая потребность только одного металлургического предприятия в чугунных прокатных валках составляет примерно 320 штук в год. Ориентировочная себестоимость одного восстановленного чугунного валка диаметром 800-900 мм и длиной бочки 2000 мм составляет 400 - 500 тыс. руб. при долговечности примерно 300 тыс. тонн проката. Стоимость одного чугунного валка диаметром 800-900 мм на рынке следующие: Лутугинский завод прокатных валков - 650 тыс. рублей при ресурсе работы 160 тыс. тонн; валки, поставляемые из Германии - 1100 тыс. рублей при ресурсе работы 320 тыс. тонн. По результатам научных исследований, проектных работ и опытных наплавок деталей планируется организовать цех или участок по восстановлению валков. Численность рабочих и ИТР примерно 30 человек. Максимальный годовой объем производства - 200 восстановленных валков с ожидаемой прибылью 30 млн. рублей. |

|

Технико-экономическое обоснование применения инновационной технологии Ежегодно на непрерывном широкополосном стане 2000 одного из металлургических заводов расходуется примерно 80 рабочих валков диаметром 900 мм и 240 валков диаметром 800 мм из легированного чугуна. Затраты на их приобретение составляют 160...240 млн. руб. В процессе эксплуатации рабочие валки выходят из строя по следующим причинам: - износ -60... 80%; - сетка разгара -10%; - поломка, отслоения, выкрошки - 10... 30 %. Уровень современных технологий электрошлаковой наплавки позволяет восстановить 50.. .60 % валков, вышедших из строя по причине износа. |

|

Технико-экономические показатели трудо-энерго-природосбережения нового процесса Ориентировочная себестоимость одного восстановленного чугунного валка диаметром 800-900 мм и длиной бочки 2000 мм составляет 400 - 500 тыс. руб. при долговечности примерно 300 тыс. тонн проката. Стоимость одного чугунного валка диаметром 800-900 мм на рынке следующие: Лутугинский завод прокатных валков - 650 тыс. рублей при ресурсе работы 160 тыс. тонн; валки, поставляемые из Германии - 1100 тыс. рублей при ресурсе работы 320 тыс. тонн. По результатам научных исследований, проектных работ и опытных наплавок деталей планируется организовать цех или участок по восстановлению валков. Численность рабочих и ИТР примерно 30 человек. Максимальный годовой объем производства - 200 восстановленных валков с ожидаемой прибылью 30 млн. рублей. |

|

Новые потребительские свойства продукции - снижение трудозатрат; рост производительности; |

|

Качественные характеристики, предъявляемые к сырью и материалам Продукция соответствует государственным стандартам. |

|

Стадия и уровень разработки Данная технология прошла этап экспирементального освоения и отработку технологии на заводе ОАО НЛМК. |

|

Предлагаемые инвестиции 30 млн. руб. |

|

Рынки сбыта Россия, страны СНГ. |

|

Возможность и эффективность импортозамещения Предлагаемая в проекте технология и оборудование для ее реализации не имеет аналогов на мировом рынке аналогичной продукции и услуг. |

|

Возможность выхода на мировой рынок |

|

Срок окупаемости (в месяцах) 12 |

|

Дата поступления материала 26.09.2006 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)