ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Наименование инновационного проекта «Технология и инструменты ротационного резания» |

|

Рекомендуемая область пременения - машиностроение; металлургия; обработка деталей и заготовок; |

|

Назначение, цели и задачи проекта Основное назначение проекта – разработка современных высокоэффективных процессов обработки резанием, обеспечивающих повышение стойкости ротационных инструментов не на проценты или разы, а на порядки, то есть в десятки…тысячи раз. Технологические процессы обработки резанием применяются во многих отраслях промышленности, где необходимо изменение геометрических размеров и качество деталей, это преимущественно различные отрасли машиностроения. Кроме того, взаимодействие клиновидного рабочего органа с другими объектами – грунтом, скальными породами, строительными материалами и др., также представляют собой, прямо или косвенно, разновидности процессов обработки резанием, хотя имеют другое назначение, например взаимодействие плуга с почвой при вспашке поля или ковша с породой при рытье канав и др. В проекте рассматриваются все процессы взаимодействия рабочего органа с объектами, сопровождающими его внедрением в объект и отделением, перемещением его части. Такие процессы сопровождаются возникновением сил трения, приводящими к износу рабочего органа вследствие непрерывного обновления участков обрабатываемого объекта при постоянном участии рабочего органа. Рабочий орган при этом может совершать поступательное (резец, плуг) или вращательное (фреза) движения относительно объекта, т.е. детали, породы и др. Целью проекта является снижение скорости износа рабочих органов (инструментов) при их взаимодействии с объектами путем использования сил трения скольжения для борьбы с износом. Из законов механики известно, что работа сил трения равна произведению сил трения на скорость скольжения, т.е. Атр = Fтр * Vтр Задачей исследований является нахождение условий процессов резания, при которых режим скольжения преобразуется в режим качения с проскальзыванием – процесс качения обеспечивает многократное снижение износа рабочего органа, режим скольжения обеспечивает рабочий процесс – т.е. обработку резанием. При уменьшении Vтp, уменьшается работа Aтp. |

|

Краткое описание заменяемого процесса или решаемой проблемы Традиционные режущие инструменты при работе осуществляют внедрение режущего клина в непрерывно обновляемый обрабатываемый материал заготовки. Режущий клин токарного (и другого) резца работает без замены до его затупления. Процесс резания сопровождается трением скольжения резца об обрабатываемый материал, нагревом трущихся поверхностей и износом инструмента. Режущий клин фрезерного инструмента в отличие от резца имеет периодический, ударный контакт с заготовкой, его нагрев и износ происходят менее интенсивно из-за наличия нескольких (от двух до нескольких десятков) ножей на корпусе фрезы. Известные способы снижения износа рабочих поверхностей режущего клина: оптимизация его геометрии и режимов обработки, применение смазывающе-охлаждающих жидкостей, улучшение инструментальных материалов и др. не устраняют основную причину износа – трение скольжения между контактными телами в зоне обработки, что всегда предполагает значительный износ инструментов, необходимость его частых замен и переточек. В конечном результате процессы резания традиционными инструментами имеют низкую стойкость, производительность и значительные энергозатраты. |

|

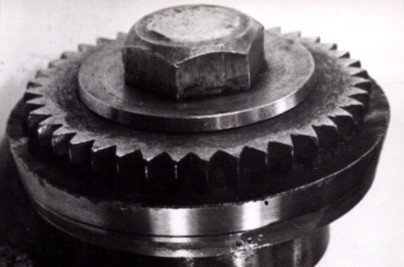

Краткое описание предлагаемого технологического процесса Ротационные инструменты представляют собой подшипниковые узлы с круглыми режущими чашками. Крепление корпуса подшипника узла к державке образует ротационный резец; установка подшипниковых узлов во вращающемся корпусе представляет собой ротационную фрезу. Сущностью ротационного резания является вращение режущей чашки в подшипниковом узле под действием сил трения, являющихся составляющими сил резания при сохранении других движений резания – скорости и подачи. Вращение чашки ротационных фрезы или резца обеспечивает в процессе обработки обновление контактных поверхностей режущего клина и обрабатываемого материала с линейными скоростями, близкими по абсолютной величине. Процессы фрезерования и другие варианты резания вращающимися инструментами не являются способами ротационного резания, так как режущие клинья обновляются принудительно от привода вращения в направлении, противоположном самовращению режущей чашки. Кинематические особенности работы ротационных инструментов позволяют использовать их совместно с другими, например, с абразивными элементами, что обеспечивает процесс фрезерования и шлифования одновременно одним торцовым инструментом. Разработаны и испытаны три группы ротационных инструментов: резцов (рис.2), фрез (рис.3,4,5) и комбинированной фрезерно-шлифовальной головки (рис.6).

Рис 2 Ротационный резец (рис.2) состоит из державки для крепления его в резцедержателе, подшипникового узла с круглой твердосплавной чашкой и диском для дробления стружки. При вращении заготовки резец перемещается, чашка производит обработку резанием, одновременно вращаясь в подшипниковом узле. Диск способствует измельчению стружки и вращению чашки в узле. Резец имеет ограничения при обработке ступенчатых деталей вследствие круговой формы лезвия. Ротационная торцовая фреза (рис.3) выполнена в виде корпуса с подшипниковыми узлами, установленными на торце. Режущие чашки из быстрорежущей стали Р6М5 имеют по два режущих лезвия. Фреза крепится на шпинделе станка. При вращении шпинделя и поступательном движении заготовки чашки производят его фрезерование, вращаясь совместно со шпинделем: под действием сил резания чашки одновременно самовращаются в подшипниковых узлах. Обновление режущего лезвия уменьшает скорость скольжения по заготовке независимо от окружной скорости совместно с корпусом фрезы.

Ротационные фрезы (рис.4,5) содержат механический привод на каждую режущую чашку. Это обеспечивает ее принудительное планетарное вращение в рабочем и холостом режимах в направлении самовращения. Комбинированная фрезерно-шлифовальная головка (рис.6) отличается от фрезы (рис.4) наличием режущей чашки (справа) и алмазного инструмента (слева). При обработке они вращаются с разными окружными скоростями, оптимальными для своего инструментального материала. Твердым сплавом или инструментальными сталями производится фрезерование заготовки со съемом основного припуска, алмазные зерна шлифуют заготовку, обеспечивая высокое качество обработанной поверхности. Рассмотренные инструменты при их доработке применимы при обработке каменных изделий, различных грунтов и дорожных покрытий, бурении скважин и проходке тоннелей, метро и др. |

|

Технико-экономическое обоснование применения инновационной технологии Инструменты ротационные позволяют получить следующие технические преимущества: - повышение производительности обработки в 2-5 раз, вследствие повышения стойкости инструментов в десятки и сотни раз, что позволяет форсировать режимы обработки; дальнейшее повышение производительности возможно на базе модернизации современного обрабатывающего оборудования путем увеличения диапазона скоростей подачи заготовки и мощности привода; - улучшение качества обработки путем применения комбинированных фрезерно-шлифовальных, фрезерно-шлифовально-полировальных инструментов в которых различным инструментальным материалам: твердым сплавам – абразивам в одном корпусе сообщаются разные линейные скорости, оптимальные для конкретных инструментальных материалов; - снижение энергоемкости процессов обработки резанием путем создания тангенциальной составляющей силы резания (точнее, силой трения) крутящего момента для круглого режущего элемента, снижая работу по износу режущего лезвия путем его обновления в рабочей зоне в режиме качения с проскальзыванием; - процесс ротационного резания кинематически обеспечивает дробление стружки: это позволяет упростить ее брикетирование; - использование очистных щеток или скалывателей льда на коммунальных машинах в режиме качения с проскальзыванием уменьшит абразивное и режущее воздействие щеток и скалывателей на цементно-песчаную брусчатку, исключит разбрасывание мусора; - создание ротационными инструментами регулируемого микрорельефа на опасных участках автодорог, на взлетно-посадочных полосах аэродромов, железнодорожных рельсов для улучшения сцепления колес с полотном обеспечит безопасность для транспортных средств; - низкая температура при обработке резанием из-за снижения работы сил трения по износу режущих элементов расширяет технологические возможности при обработке титановых, магниевых, алюминиевых металлов и сплавов; - высокая стойкость ротационных инструментов позволяет получать резанием тонкие металлические волокна и мелкодисперсные зерна и порошки: они широко применяются при получении композиционных материалов в порошковой металлургии и для раскисления сталей в металлургии; - кинематическое дробление горных пород в режиме резания снизит энергозатраты горнопроходческих комбайнов, буровой техники и повысит их производительность; - выполнение рабочего органа баровой цепи в виде ротационных резцов расширит технологические возможности тракторов при прокладке газо- и водопроводов, сетей канализации и при добыче каменных монолитов на карьерах. |

|

Технико-экономические показатели трудо-энерго-природосбережения нового процесса

|

|

Новые потребительские свойства продукции Инструменты ротационного резания позволяют использовать в качестве режущих инструментов более широкую гамму инструментальных сталей взамен твердых сплавов и сверхтвердых материалов. |

|

Качественные характеристики, предъявляемые к сырью и материалам Ротационные инструменты изготавливаются из стандартных материалов. |

|

Стадия и уровень разработки Ротационные инструменты прошли опытно-промышленные испытания и внедрение при обработке абразивных углеродных материалов: коксовых пластин и ниппельных заготовок. |

|

Предлагаемые инвестиции

|

|

Рынки сбыта Ротационные инструменты предлагаются к расширению внедрения на ЧЭЗе, НовЭЗе, МЭЗе и НЭЗе (г. Новочеркасск) при обработке угольных блоков для алюминиевых электролизеров, доменных блоков, электродов и стержней как до передела графитации, так и после него. |

|

Возможность и эффективность импортозамещения Предлагаемая в проекте технология и оборудование позволят уменьшить зависимость от импорта волокон для тормозных колодок, коммунальных машин, горной техники. |

|

Возможность выхода на мировой рынок |

|

Срок окупаемости (в месяцах) От 0,5 года (при внедрении на электродных заводах) до 5 и выше лет при создании горнопроходческого комплекса. |

|

Дата поступления материала 23.09.2006 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)