ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Наименование инновационного проекта Технология плакирования гибким инструментом |

|

Рекомендуемая область пременения Металлургическая, горная, машиностроительная промышленность. |

|

Назначение, цели и задачи проекта Основное назначение проекта – разработка современных высокоэффективных и экологичных технологий, поиск новых решений в области нанесения покрытий. Многие отрасли промышленности нуждаются в повышении работоспособности оборудования, особенно если оно работает в условиях повышенной загрязнённости. Технология и оборудование, представленные в проекте, доступны для любого современного предприятия и принадлежат к самым современным и наукоёмким продуктам. Это лучшие инновационные разработки среди мировых аналогов, снижающие себестоимость производимого продукта и улучшающие экологию предприятий выпускающих биметаллы. Нанесение покрытий осуществляется механическим способом без применения предварительной подготовки поверхности. Рабочим инструментом для нанесения покрытий является вращающаяся с высокой скоростью металлическая щётка, находящаяся в одновременном контакте с обрабатываемой поверхностью и слитком из материала покрытия. Технология доступна для любого предприятия и внедрение её позволит значительно повысить срок службы оборудования. |

|

Краткое описание заменяемого процесса или решаемой проблемы В настоящее время в России широко применяется нанесение покрытий с целью повышения потребительских свойств и увеличения жизненного цикла оборудования. Гальванический способов нанесения покрытий на данное время является самым распространённым. Гальванический способ, составляющий более 20 % по объему, включает в себя ряд химических и электрохимических процессов и чаще всего идёт по схеме: анодное обезжиривание>анодное травление>активация>осаждение подслоя>нанесение покрытия>промывка>сушка. Процесс производства очень длительный, кроме того, покрытие характеризуется значительной пористостью слоя, что приводит к снижению сроков ее хранения и эксплуатации, вследствие окисления слоя покрытия по всей толщине. |

|

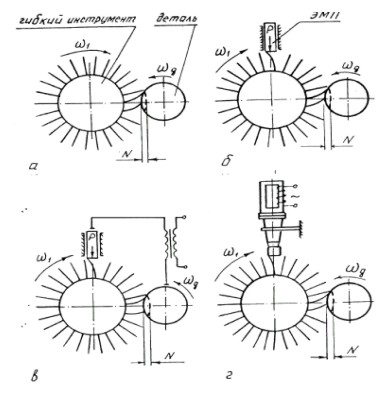

Краткое описание предлагаемого технологического процесса Плакирование гибким инструментом (ПГИ) в последние годы привлекает пристальное внимание ученых и специалистов, является одним из новых, технически и экономически целесообразных технологических методов поверхностной обработки, конечной целью которой является получение заданных функциональных или эксплуатационных свойств изделий путем управления свойствами их поверхностного биметаллического слоя (БМС). В основу процесса заложено механотермическое воздействие специального инструмента с гибкими элементами на поверхность изделия (рис.1). В настоящее время рассматриваются два основных варианта реализации способа. В первом случае источником материала покрытия является гибкий элемент щетки (рис. 1. а), во втором — специальный элемент из материала покрытия (ЭМП), прижимаемый к вращающейся щетке (рис. 1. б). Во второй схеме гибкие элементы инструмента выполняют роль механического носителя частиц покрытия с ЭМП на обрабатываемую поверхность, подобно газовому потоку при напылении порошковых материалов.

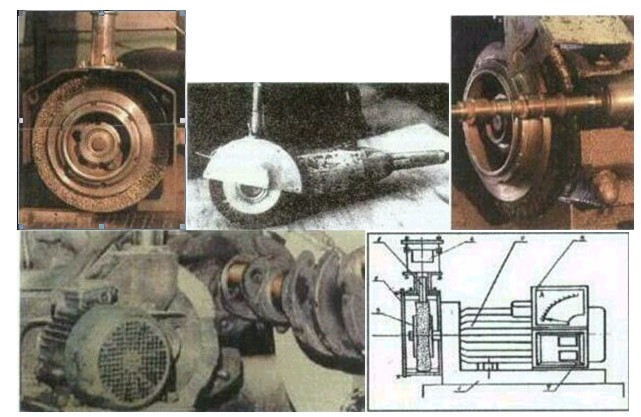

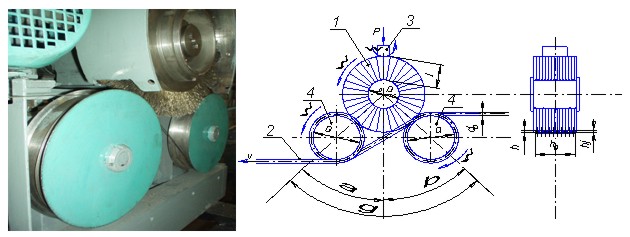

Механизм плакирования объясняется следующим образом. При взаимодействии вращающейся щетки с деталью происходит разрушение и удаление окисных пленок и загрязнений из зоны контакта. Смятие микронеровностей и пластическое течение металла приводит к непосредственному контакту чистых поверхностей детали и инструмента, в результате чего происходит схватывание, представляющее собой самопроизвольный процесс, протекающий с выделением энергии. Интенсивное тепловыделение при трении гибкого инструмента о поверхность изделия способствует облегчению процесса схватывания. В дальнейшем из-за взаимного движения соединившихся поверхностей узел схватывания разрушается. Срез происходит, как правило, в толще менее прочного металла, и его частицы остаются на поверхности более твердого. С течением времени на более твердой поверхности образуется инородная пленка-покрытие. Способ высокопроизводителен, экологически чист, не требует предварительной подготовки поверхности и последующей обработки, который реализуется на серийных металлообрабатывающих станках с помощью специальных приспособлений (рис.2). На данный момент авторами проекта также закончено проектирование нестандартного оборудования необходимого для осуществления технологического процесса нанесения покрытий на длинномерные изделия в виде проволоки, которое изготовлено и установлено в линию для экспериментального исследования процесса нанесения покрытий и отладки режимов работы основных узлов. На рис.3 представлена кинематическая схема и фотография фрагмента технологической линии нанесения покрытий на проволоку. Согласно схемы стальная проволока 2, размещённая на поверхности барабанов 4, обрабатывается вращающейся с большой скоростью металлической щёткой 1, ворс которой находится в непосредственном контакте с поверхностью обрабатываемой проволоки и элементом из материала покрытия 3.

Рис.2. Специальные приспособления для реализации способа ПГИ

Рис.3. Кинематическая схема и фотография фрагмента технологической линии нанесения покрытий на поверхность стальной проволоки. |

|

Технико-экономическое обоснование применения инновационной технологии Технология реализуется на стандартном оборудовании - станках шлифовальной группы, токарных станках и др. с незначительной их доработкой. В состав оборудования для нанесения покрытий кроме станка входит металлическая щётка, устанавливаемая вместо шлифовального круга и устройство для подачи слитка из материала покрытия, которое монтируется на защитном кожухе станка. Для контроля процесса нанесения покрытия и задания энергосиловых параметров в электрическую цепь станка монтируется амперметр. Щётка состоит из корпуса и металлического ворса. Корпус используется многократно, а ворс, по мере его износа заменяется на новый. В качестве материала покрытия может быть использован алюминий, медь, цинк, олово, свинец, латунь, бронзы, баббиты, политетрафторэтилен, фторопласт, сталь и различные сплавы. Одной щётки хватает на 50-80 часов постоянной работы. Около 70% веса слитка из наносимого материала превращается в покрытие. Стоимость щётки около 5 тыс. руб., стоимость ворса щётки около 1 тыс. руб. Срок окупаемости применения технологии составляет от 1,5 до 2лет. |

|

Технико-экономические показатели трудо-энерго-природосбережения нового процесса Высокая производительность. При непрерывной работе оборудования можно нанести покрытие на площадь примерно Энергосбережение. Технология не требует использования воды, пара, газа и пр. Экологическая безопасность. Технология плакирования не предполагает предварительной подготовки поверхности перед нанесением покрытия, т. е. не требует применения химических веществ. Энергопотребление. Нанесение покрытий производится на металлообрабатывающих станках шлифовальной группы и расход электроэнергии будет зависеть от мощности двигателя применяемого в станке, и в пересчёте на квадратный метр нанесённого покрытия будет составлять одну двадцатую часть от его токопотребления. Малолюдная технология. Для организации производства достаточно иметь одного станочника. Кроме того, внедрение данного проекта позволяет снизить себестоимость продукции промышленных предприятий за счёт повышения эффективности использования энергоресурсов и снижения их фактического потребления, а также снижения экологических платежей. |

|

Новые потребительские свойства продукции - повышенные антифрикционные, износостойкие, антикоррозионные; |

|

Качественные характеристики, предъявляемые к сырью и материалам Покрытия соответствуют государственным стандартам |

|

Стадия и уровень разработки Данная технология прошла этап экспериментального освоения и отработку на металлургических и машиностроительных предприятиях бывшего Советского Союза. |

|

Предлагаемые инвестиции 10 млн. руб. |

|

Рынки сбыта Технология плакирования гибким инструментом имеет высокую степень отработки и промышленной эксплуатации на предприятиях России, Украины, Казахстана и др. стран. |

|

Возможность и эффективность импортозамещения Предлагаемая в проекте технология и оборудование для её реализации не имеет аналогов на мировом рынке аналогичных технологий. |

|

Возможность выхода на мировой рынок |

|

Срок окупаемости (в месяцах) 24 |

|

Дата поступления материала 08.09.2006 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)