ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Наименование инновационного проекта «Вакуумные испарители мгновенного вскипания ИМВ «ЭКОТЕХ». Технология водоподготовки XXI века. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемая область пременения ТЭК, теплоэнергетика, нефтехимическая промышленность, ЖКХ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

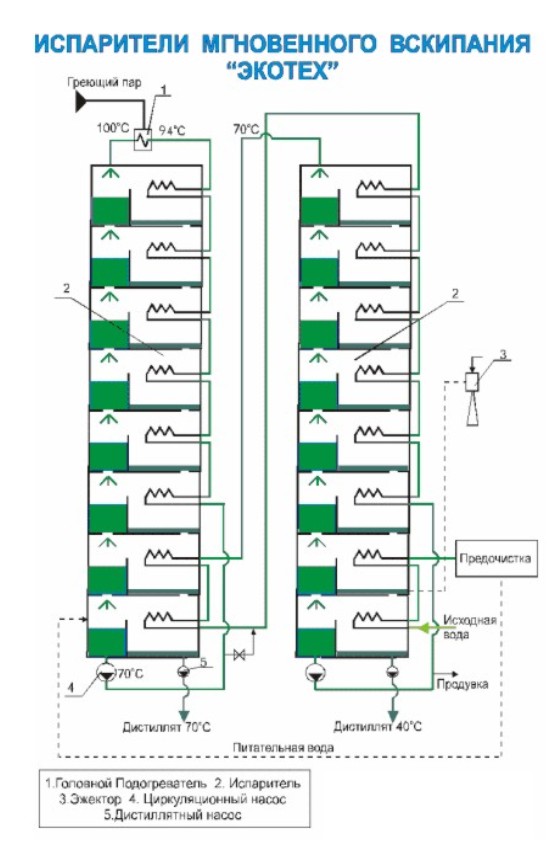

Назначение, цели и задачи проекта Основное назначение проекта – разработка современных высокоэффективных и экологичных технологий, поиск дополнительных методов сохранения водных ресурсов, водоочистка и водоподготовка. Многие отрасли промышленности нуждаются в производстве воды очень высокого качества для технологических целей. Содержание солей в такой воде должно быть в десятки тысяч раз меньше, чем в исходной природной воде. При этом, исходная вода используется в очень больших количествах, и как следствие, образуется значительное количество сильно загрязненных производственных сточных вод, которые после биологической очистки сбрасываются в открытые водоемы. Следует заметить, что уже в настоящее время в ряде районов России возникают проблемы, связанные с дефицитом питьевой воды, сдерживающие темпы роста промышленности, создающие социальную напряженность. Эта проблема усугубляется постоянным, прогрессирующим ростом загрязнения водоисточников. В каждом регионе существует большое количество озер с высокоминерализованной, с большим содержанием солей и железа водой, непригодной без дополнительной подготовки для использования в теплоснабжении, ТЭЦ и подачи населению. Извлечение солей и железа требует значительных затрат. При используемых в настоящее время технологиях это не всегда экономически целесообразно, а технологии химического обессоливания, применяемые сегодня, ведут к еще большей минерализации водоемов. Дефицит воды, загрязненность окружающей среды, делающая во многих случаях водные запасы неприспособленными к реальному употреблению (прежде всего для питья) повышают актуальность проблемы разработки современных высокоэффективных и экономичных технологий водоочистки и водоподготовки. Оборудование, представленное в проекте, принадлежит к самым современным и наукоемким продуктам. Это лучшие инновационные разработки среди мировых аналогов, снижающие себестоимость производимого продукта и улучшающие экологию за счет уменьшения выбросов и загрязненных стоков. Вакуумные испарители мгновенного вскипания «ЭКОТЕХ» (далее ИМВ), являющиеся российской конверсионной разработкой, предназначены для получения обессоленной воды (дистиллята) очень высокого качества (солесодержание <0,5 мкг/л), пригодной для использования в теплоэнергетике, а так же для производства питьевой воды. Отработана технология получения дистиллята, применяемого без доочистки для котлов высокого давления на ТЭС (140ат) и подпитки котлов СКД, позволившая наряду с современными видами подготовки воды значительно снизить производственные издержки. В результате внедрения ИМВ "Экотех" отпадает необходимость в технологии Na-катионирования, что снижает эксплуатационные затраты за счет отказа от закупок ионообменных смол и значительно уменьшает потребление химических реагентов, необходимых на регенерацию фильтров, так как отличительной особенностью ИМВ "Экотех" является возможность работы на исходной воде, прошедшей коррекционную обработку. Принцип действия ИМВ заключается в генерации пара (за счёт многократного адиабатного вскипания воды в ступенях испарителя), которая осуществляется в условиях вакуума и свободном объёме. Это обстоятельство, в сочетании со ступенчатостью процесса упаривания исходной воды в двух корпусах за счёт последовательной схемы питания ИМВ, позволяет заменить химические методы обработки исходной воды на коррекционные, основанные на дозировании в исходную осветленную воду небольшого количества реагентов, ингибирующих процессы накипеобразования и снижающих интенсивность железноокислых отложений. Доза реагентов не превышает 3 мг/л. Обычно это полимерные органические фосфонаты (например, ИОМС или ПАФ-13), основанные на предотвращении образования и роста отложений за счёт блокировки центров кристаллизации. Такая технология отдельно или в сочетании с подкислением позволяет практически на любых поверхностных водах Российской федерации обеспечить надёжную работу ИМВ с межпромывочным периодом не более одного раза в 3-4 года, при этом продувка ИМВ составляет от 5 до 10%. Схема автоматизированного комплекса.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Краткое описание заменяемого процесса или решаемой проблемы В настоящее время в России производство обессоленной воды осуществляется, преимущественно, химическим обессоливанием. Технология дорогостоящая, требует большого количества работающего персонала, морально устарела, наносит экологический ущерб природе из-за необходимости использования большого количества реагентов, которые с отработанными регенерационными растворами сбрасываются в водоемы. При химическом обессоливании, при извлечении из воды 1 кг солей, требуется до 2-3 кг реагентов, следовательно, в водоем сбрасывается в 3-4 раза больше солей, чем извлекается, что повышает минерализацию водоемов и приводит их к деградации. В последние 5-8 лет на Российском рынке активно внедряются зарубежные достижения области химического обессоливания, но даже эти технологии не избавляют от необходимости применения реагентов, расход которых в 1,5-1,7 раз превосходит содержание солей в исходной воде. Использование подобных технологий делает Россию технологически зависимой от зарубежных поставок; наносит экономический и социальный ущерб (меньшее поступление налогов в бюджет, проблемы занятости населения и т.п.). Опыт эксплуатации этих технологий на Российском рынке показал их чувствительность к техногенным; органическим примесям, что требует очень тщательной предварительной подготовки исходной воды. Они чувствительны к малейшим отклонениям от регламентных технологических параметров. Все это требует дополнительных затрат. Наиболее перспективными (из импортных) считаются системы обратного осмоса (ОО). Однако срок службы мембран 4-5 лет, после чего их необходимо менять, что составляет 50-70% стоимости самой установки обратного осмоса. Данные факторы также необходимо учитывать при расчёте эффективности вложений. Чем качественнее получаемая вода (меньшее солесодержание), тем дороже обратный осмос, так как необходимо ставить дополнительные ступени, а это ведёт к удорожанию ОО, не менее чем в 1,5…2 раза. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

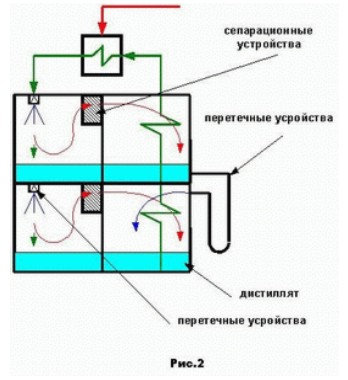

Краткое описание предлагаемого технологического процесса Принцип действия вакуумных испарителей мгновенного вскипания «ЭКОТЕХ» заключается в генерации пара (за счёт многократного адиабатного вскипания воды в ступенях испарителя), которая осуществляется в условиях вакуума и свободном объёме. Процесс парообразования осуществляется при низких температурах кипения от 350С до 1000С и давлениях 0,08-1 атм. Данное обстоятельство, в сочетании со ступенчатостью процесса паропреобразования исходной воды в двух корпусах за счёт последовательной схемы питания испарителя, позволяет заменить химические методы обработки исходной воды на коррекционные, основанные на дозировании в исходную осветленную воду небольшого количества реагентов, ингибирующих процессы накипеобразования, и снижающих интенсивность железноокислых отложений. Доза реагентов не превышает 3 мг/л. Такая технология отдельно или в сочетании с подкислением позволяет практически на любых поверхностных водах Российской федерации обеспечить надёжную работу ИМВ с межпромывочным периодом не более одного раза в 3-4 года, при этом продувка ИМВ составляет от 5 до 10%, а в обратном осмосе 25-30%. Для работы оборудования могут использоваться иногда сбрасываемые в атмосферу вторичные энергоресурсы, а именно низкопотенциальный пар, давлением 0,12 МПа. Испаритель «ЭКОТЕХ» выполняется конструктивно из двух корпусов. В состав комплекса помимо ИМВ входят вакуумный деаэратор, баки различного назначения, насосное оборудование, средства контроля и автоматизации. Установка работает в автоматическом режиме. Принцип работы Циркуляционная вода (ЦВ), подогретая в головном подогревателе, поступает в коллектор и далее через патрубки на водораспределитель 1-й ступени. На водораспределителе ЦВ диспергируется на отдельные струи и поступает в свободный объем камеры расширения, где вскипает, так как имеет температуру, превышающую на 3-4 град. температуру насыщения в данной ступени. Технические данные комплекса «ЭКОТЕХ»

Образовавшийся пар, пройдя сепарационные устройства данной ступени, конденсируется на трубках конденсатора. Конденсат образовавшегося пара собирается на днище камеры конденсации и далее через гидрозатворы поступает в камеры конденсации следующих ступеней. Из 8-й ступени дистиллят поступает в бак дистиллята, откуда дистиллят подается в пароводяной цикл ТЭС. Неиспарившаяся ЦВ из камеры расширения 1-й ступени через сопла поступает во 2-ю ступень, где процесс протекает аналогичным образом. После камеры расширения 8-й ступени неиспарившаяся ЦВ поступает в бак циркуляционной воды и далее насосом подается в конденсатор 7-й ступени. Затем последовательно ЦВ проходит конденсаторы остальных шести ступеней, подогреваясь паром, генерируемым в каждой ступени и поступает далее в головной подогреватель. Подогрев ЦВ в конденсаторе каждой ступени осуществляется примерно на ту же температуру, на которую осуществляется расширение ЦВ. Охлаждение конденсаторов 8-й ступени осуществляется циркуляционной водой 2-го корпуса, которая затем поступает в камеру расширения 9-й ступени второго корпуса.

Протекание процесса работы обоих блоков ИМВ идентично, но охлаждение конденсаторов 15-й и 16-й ступени производится исходной водой. Сепарационные устройства, расположенные в камере расширения, представляют собой вертикальные жалюзи. Капельки воды, ударяясь о жалюзи, теряют свою кинетическую энергию и удаляются из сепарационного устройства через специальные трубки. В камере расширения специально рассчитанные сопла, в камере конденсации – гидрозатворы. Принцип действия установки на примере ИМВ50-16-П Испарительная установка включает в себя два корпуса испарителя (по 8 ступеней в каждой), головной подогреватель, вакуумный деаэратор, водоструйный эжектор, баки циркуляционной воды, бак дистиллята, циркуляционные насосы, дистиллятные насосы. Для питания испарительной установки может использоваться: · химически очищенная вода после натрий-катионирования первой ступени. · осветленная вода после коррекционной обработки (подкисление с небольшой добавкой (до 3 мг/дм2) антинакипинов на основе фосфатов).Очищенная вода подается в вакуумный деаэратор. В качестве греющей среды для деаэратора используется пар из 8-й и 15 ступеней испарителя. Пар из 15-й ступени подается в первую камеру для предварительного подогрева воды (расход пара примерно 0,6т/час). Пар из 8-й ступени подается в третью камеру для основного подогрева (расход пара около 0,8т/час.). Деаэрированная вода самотеком через гидрозатвор поступает в циркуляционный бак первого контура. ИМВ-50-16 выполнен двухконтурным по выпариваемой воде, циркуляция которой осуществляется следующим образом: · Первый контур: 8-я ступень-бак-циркуляционный насос-конденсаторы с 7-й по 1-ю ступень-головной подогреватель камеры расширения последовательно с 1-й по 8-ю ступень. Продувка первого контура является подпиткой второго. · Второй контур: 16-я ступень-бак-циркуляционный насос-конденсаторы с 14-9 ступени второго корпуса - конденсаторы 8-7 ступени первого корпуса - камера расширители с 9 по 16 ступени. Продувка второго контура (непрерывная продувка установки) производится например в сбросной канал ТЭС. Расход продувочной воды составляет не более 4-5 м3/час, при солесодержании исходной воды до 1000мг/л, при более высоком солесодержании величина продувочной воды может быть увеличена. Греющей средой для головного подогревателя является пар 1,2ата, например теплофикационный отбор от паровой турбины. Целесообразно греющий пар более высоких параметров использовать для компремирования пара 8 ступени. Дистиллят первого и второго контуров подают дистиллятными насосами по общему трубопроводу в цикл ТЭС. Отсос неконденсирующихся газов осуществляется водоструйными эжекторами типа ЭВ-220. Неконденсирующиеся газы из 8-й ступени, из подогревателя 16 ступени отводятся на вакуумный деаэратор и далее на водоструйный эжектор. Водоструйные эжектора подключены к трубопроводу технической воды. Сброс с эжекторов производится в сбросные циркводоводы (правый, левый) турбинного цеха. Минимальное давление технической воды перед эжектором должно быть не ниже 4,5кгс/см2. Расход тех. воды через эжектор 250т/час. Для ограничения расхода ЦВ и во избежаниие повышения уровня в камерах расширения во время пуска установки на задвижках ЦВ имеются байпасы Ду-100, пропускающие воду помимо основной запорной арматуры. В цикл ТЭС дистиллят подают после достижения нормативных показателей. Перед пуском испаритель заполняют очищенной водой. Воду подают на напорную магистраль циркулирующих насосов №1 и №2 через задвижки. Вода заполняет последовательно: напорные и всасывающие трубопроводы циркуляционных насосов, трубную систему испарителя, головной подогреватель, соединительные трубопроводы и баки циркуляционной воды. Производительность испарителя регулируют изменением температуры циркуляционной воды за головным подогревателем. Температуру ЦВ регулируют изменением количества пара, подаваемого в головной подогреватель с помощью регулятора. Расход охлаждающей воды зависит от температуры охлаждающей воды на входе в 16-ю ступень. Расход охлаждающей воды регулируется с помощью регулятора СВ, установленного на трубопроводе воды на входе в 16-ю ступень, в пределах 70-120т/час, при этом температура цирк. воды после второго контура должна быть не выше 45°С (50°С). Уровень в баках ЦВ и дистиллята должен поддерживаться в пределах 30-80см. Уровень ЦВ в баке первого контура поддерживается путем изменения подачи очищенной воды в первый контур регулятором (РУ-УК). В баке второго контура уровень также поддерживается электронным регулятором путем изменения подачи продувочной воды первого контура. Уровень в баке дистиллята поддерживаются регулятором расхода, установленным на напоре дистиллятного насоса (РД). Абсолютное давление в 16-й ступени установки должно поддерживаться на уровне 0,1…0,05кгс/см2. Изменение вакуума достигается изменением давления технической воды перед водо-водяным эжектором и изменением расхода охлажденной воды через 15-ю и 16-ю ступени. Установка оборудована следующими пробоотборными точками: · концентрат (циркуляционная вода) 1-го контура; · концентрат (циркуляционная вода) 2-го контура (продувка); · дистиллят 1-го контура; · дистиллят 2-го контура; · общий дистиллят (перед задвижкой Д-5); · дистиллят 4 ст. правая сторона; · дистиллят 4 ст. левая сторона; · дистиллят 4 ст. левая сторона; · дистиллят 12 ст. левая сторона; · ХОВ до деаэратора; · ХОВ после деаэратора; · конденсат греющего пара. Кроме того, на щите управления установлен прибор непрерывного контроля за качеством дистиллята (кондуктометр), показывающие электропроводность дистиллята в мкСм/см. Во избежание выхода из строя датчика указанного прибора подачу дистиллята на них разрешается открывать только при солесодержании, менее 10 мксм/см, то есть после завершения всех пусковых операций. Коэффициент перевода электропроводности в солесодержание равен примерно 0,5 (то есть 1мкСм/см равен 0,5мкг/кг). Критерии и пределы безопасного состояния и режимов работы. Информация на примере ИМВ50-16-П Режим работы испарительной установки должен соответствовать указаниям режимной карты, составляемой для оптимальных условий. Номинальная производительность установки - 50 т/ч, диапазон изменения нагрузки от 20 до 60 т/ч; В зависимости от нагрузки испарителя система автоматического регулирования обеспечивает поддержание следующих технологических параметров: · температура циркуляционной воды на входе в первую ступень 70 - 105°С, поддерживается в зависимости от нагрузки испарителя путем воздействия на клапан подачи греющего пара; · уровня в баке циркуляционной воды первого контура испарения на высоте 30 - 80см путем воздействия на клапан подачи ХОВ в первый контур; · уровня воды в баке дистиллята на высоте 30 - 80см путем воздействия на клапан подачи дистиллята на подпитку котлов; По приборам контролируются следующие параметры: · Расход греющего пара 2 - 7 т/ч, (Днорм=6 т/ч); · Расход циркуляционной воды 200 - 500 м3/час; · Расход охлаждающей воды 70 - 160 м3/час; · Температура циркуляционной воды перед головным подогревателем 70-100 °С; · Температура циркуляционной воды после головного подогревателя 70-105 °С; · Температура циркуляционной воды первого контура после 8-й ступени 60-75°С; · Температура циркуляционной воды второго контура после 8-й ступени 60-70°С; · Температура циркуляционной воды после 16-й ступени 38 - 50 °С; · Температура охлаждающей воды на входе в 16-ю ступень 15 - 25 °С; · Расход воды на эжектор 250 м3/ч; · Производительность эжектора по воздуху: ЭВ-220 - 35 кг/ч; · Давление в 16-й ступени 0,003-0,02 МПа, (Рнорм=0,005 МПа); · Температура ХОВ воды после деаэратора 45 - 50 °С, (Тнорм=47 °С); · Температура ХОВ воды до деаэратора 30 - 35 °С; · Температура дистиллята на выходе из 1-го корпуса 70 °С; · Температура дистиллята на выходе из 2-го корпуса 40 °С; · Температура дистиллята после насосов дистиллята 40 °С; · Качество дистиллята: · Расход продувочной воды 5-10 т/ч; · Расход очищенной (питательной) воды 10 - 70 т/ч; · Расход дистиллята 20-60 т/ч. Элементы системы управления (технологические защиты, блокировки, автоматические регуляторы, КИП и сигнализация) должны быть включены в течение всего времени работы оборудования, на котором они установлены. Вывод из работы исправных технологических защит запрещается. Защиты должны быть выведены из работы в следующих случаях: · при работе оборудования в переходных режимах, когда необходимость отключения защиты определена инструкцией по эксплуатации основного оборудования; · при очевидной неисправности защиты. Отключение должно быть произведено по распоряжению начальника смены электростанции с обязательным уведомлением технического руководителя и оформлено записью в оперативной документации; · для периодической проверки согласно графику, утвержденному техническим руководителем энергообъекта. Производство ремонтных и наладочных работ в цепях включенных защит запрещается. Исполнительные операции защит и устройств автоматического включения резерва технологического оборудования должны быть проверены персоналом соответствующего технологического цеха и персоналом обслуживающим эти средства, перед пуском оборудования после его простоя более 3 суток или если во время останова на срок менее 3 суток производились ремонтные работы в цепях защит. При недопустимости проверки исполнительных операций в связи с тепловым состоянием агрегата проверка защиты должна быть осуществлена без воздействия на исполнительные органы. Опробование защит с воздействием на оборудование производится после окончания всех работ на оборудовании, участвующем в работе защит. Ввод испарительной установки в работу или продолжение работы должны быть запрещены, если: · обнаружены неисправности (отказ) в контрольно-измерительных приборах: · возник пожар в помещении цеха; · обнаружены неплотности, трещины, течи в корпусах ИМВ и его инфраструктуре; · обнаружены неисправности в регулирующих клапанах или задвижках. Основные задачи, выполнение которыхобеспечивает персонал в процессе эксплуатации:· протекание технологический процесс в соответствии с режимной картой, и с данной инструкцией; · обеспечение нормативного качества дистиллята; · надежную, безопасную, экономичную работу установки. Во время работы установки необходимо периодически, не реже 1-го раза в день производить обход оборудования установки, во время которого: · контролировать температуру подшипниковых узлов насосов (наложение руки); · следить за плотностью арматуры, сальниковых уплотнений арматуры и насосов; · систематически путем осмотра контролировать состояние элементов каркаса установки, подвесок трубопроводов; · контролировать показания манометров, вакуумметров, на всех отметках, показания ЭКМ насосов дистиллята. Все выявленные дефекты записываются в журнал дефектов и оперативный журнал. Во время нормальной работы установки автоматические регуляторы должны быть включены. При неисправности какого-либо автоматического регулятора соответствующей исполнительный механизм переводится в режим дистанционного управления, о неисправности сообщается ДЭС ЦТАИ. Не реже 2-х раз в смену необходимо сверять между собой показания водомерных колонок и щитовых указателей уровня с соответствующей записью в оперативном журнале машиниста. Переход с работающего дистиллятного насоса на резервный, с опробованием АВР, производится 25-го числа каждого месяца, в дневную смену. При работе установки вентиля и краны рециркуляции циркуляционных насосов ДРЦ 1-1, ДРЦ 2-1, дистиллятных насосов НДР должны быть закрыты. Порядок загрузки и разгрузки испарительной установки. Производительность испарительной установки регулируют изменением температуры циркуляционной воды (ЦВ) за головным подогревателем. Температуру ЦВ регулируют изменением количества пара, подаваемого в головной подогреватель с помощью регулятора РП-ГП. Для изменения нагрузки машинист испарительной установки ключом дистанционного управления регулятором РП-ГП уменьшает или увеличивает количество греющего пара подаваемого на головной подогреватель (в допустимом диапазоне) и соответственно для поддержания температуры циркуляционной воды за головным подогревателем (в допустимом диапазоне) регулирует расход циркуляционной воды через головной подогреватель (также в допустимом диапазоне). Нормативные параметры работы испарительной установки и допустимые изменения параметров указаны в инструкции. Химический контроль над работой испарителяПеред отбором анализов для получения достоверных результатов необходимо продувать пробоотборные точки (особенно это касается хим. анализов на содержание Na). При резком увеличении солесодержания дистиллята (выше 20мг/кг), что обычно происходит при повышении уровня в одном из баков циркуляционной воды, и невозможности быстрого его снижения следует перевести дистиллят в дренаж (или в линию исходной воды). Сообщить об этом НСКЦ, НСТЦ, НСС, дежурным лаборантам. После восстановления нормального качества дистиллята установка включается по нормальной схеме. При работе испарительной установки расход непрерывной продувки должен быть не менее 5 т/ч. Изменять расход непрерывной продувки только по указанию специалистов. Особое внимание обращается на щелочность и концентрацию антинакипинов в исходной воде, электропроводность дистиллята и солесодержание продувки. Описание системы защиты и сигнализации на примере ИМВ50-16-П Сигнализация Технологическая сигнализация предназначена для подачи звукового и светового сигнала при достижении контролируемого параметра величины установки. На щите управления ИМВ-50 установлены лампочки световой сигнализации: · понижение расхода циркуляционной воды 1 контура; · понижение расхода дистиллята; · отклонение уровня в баке циркуляционной воды 1 контура; · отклонение уровня в баке дистиллята; · отклонение уровня в баке циркуляционной воды 2 контура; · повышение электропроводности дистиллята; · отклонение температуры циркуляционной воды за головным подогревателем; · повышение температуры охлаждающей воды на выходе из 2-го корпуса (на выходе из 15-й ступени); · повышение температуры греющего пара; · понижение температуры циркуляционной воды на выходе 9-й ступени; · понижение давления ХОВ; · понижение давления технической воды; · понижение вакуума; · аварийное отключение электродвигателя дистиллятного насоса; · срабатывание АВР дистиллятных насосов; · аварийное отключение электродвигателя циркуляционного насоса 1-го контура; · аварийное отключение электродвигателя циркуляционного насоса 2-го контура; · срабатывание защиты по уровню в циркуляционном баке 1-го контура; · срабатывание защиты по уровню в циркуляционном баке 2-го контура; · нет питания защиты; · защита отключена; · останов ИМВ. Имеются кнопки опробования сигнализации и съема сигнализации. Съем сигнала производится на щите управления испарительной установки. ЗащитаОстанов испарительной установки действием защиты происходит в случае: · Недопустимого повышения или понижения уровня в баке циркуляционной воды первого контура; · Недопустимого повышения или понижения уровня в баке циркуляционной воды второго контура; · Останова любого циркуляционного насоса (первого или второго контура). Для введения в работу схемы защиты на щите управления установлен ключ защиты "КЗ", который имеет три положения: "Отключено", "Сигнал", "Включено". |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономическое обоснование применения инновационной технологии В состав термообессоливающего комплекса «ЭКОТЕХ» помимо ИМВ входят вакуумный деаэратор, баки различного назначения, насосное оборудование, средства контроля и автоматизации. Себестоимость воды обессоленной воды ниже, чем при ее получении с использованием современных реагентов и технологий обратноосмотического и химического обессоливания на 25-60%. ИМВ «ЭКОТЕХ» обеспечивают высокого качество питательной воды для котлов ТЭС:

В настоящее время разработаны автоматизированные модули ИМВ «ЭКОТЕХ» производительностью от 10 до 1000т/ч. Комплексы имеют современные технологические схемы, оснащены современной автоматикой, системами контроля и управления, в том числе программируемыми контроллерами, реализующими сбор и обработку информации, формирование и выдачу управляющих сигналов. Стоимость воды высшей степени очистки составляет всего 5-8 рублей/тонна, при этом энергетические затраты всего 3 кВт/ч на тонну воды. Применение ИМВ позволяет снизить эксплуатационные расходы, ремонт, исключить поставку дорогостоящих реагентов, что экономит от 80 до 120 млн.рублей в год в зависимости от технических характеристик применяемой установки. Срок службы ИМВ 20 лет и выше. Срок окупаемости применения установки составляет от 2 до 3 лет. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономические показатели трудо-энерго-природосбережения нового процесса Высокая производительность. При производстве 10 тонн обессоленной воды (дистиллята) (солесодержание > 0,5 мкг/л) необходима 1 тонна греющего пара. Энергосбережение. Производство воды обеспечивается за счет использования низкопотенциальных источников тепла (пар = 1,2 атм, уходящие газы и т.д.) Экологическая безопасность. Снижение потребления дорогостоящих реагентов, смол, кислоты в десятки раз, отказ от ионного обмена, переход на коррекционную обработку. Энергопотребление. 2–3 кВт на 1 тонну дистиллята. Безлюдная технология. 100% автоматизация на современных микропроцессорных средствах. Кроме того, внедрение данного проекта позволяет снизить себестоимость продукции промышленных предприятий и ТЭК за счет повышения эффективности использования энергоресурсов и снижения их фактического потребления, а также уменьшения экологических платежей. Производство обессоленной воды на ИМВ «ЭКОТЕХ»: - это защита окружающей среды, за счет сокращения сбросов, так как оборудование может работать на исходной воде, прошедшей упрощенную (коррекционную) обработку, - снижение экологической нагрузки на водоемы, особенно по сульфатам, - не нуждается в дорогостоящих реагентах – NaOH и H2SO4, а также уменьшает неизбежные с этим затраты (закупка, доставка, разгрузка, спец.склады). Пример: Эксплуатационные издержки на 300 т/ч для получения обессоленной воды: Антинакипинов всего 1,6 т/год. Кислоты (H2SO4) 60 т/год. Расход пара (1,2 атм.) 20…30 т/ч. Электроэнергии 3 кВт/т. По технико-экологическим и экономическим показателям с учетом реализации дополнительных опций (подогрев, деаэрация, использование продувочных вод и т.д.) ИМВ «ЭКОТЕХ» обеспечивает получение обессоленной воды при низких эксплуатационных затратах, быстрой окупаемости и минимально вредном воздействии на окружающую среду. Это позволит получить неоспоримые экономические преимущества по сравнению с использованием современных реагентов, технологий обратноосмотического и химического обессоливания, обеспечат снижение капитальных затрат и производственных издержек, что в целом даст значительный экономический эффект на предприятиях. В отличие от применения химических методов водоподготовки, технология «ЭКОТЕХ» резко сокращает расходы на утилизацию химзагрязненных стоков и плату за экологические платежи за счет снижения потребления исходной воды, химических реагентов и смол. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Новые потребительские свойства продукции - снижение металлоемкости; |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Качественные характеристики, предъявляемые к сырью и материалам Продукция соответствует государственным стандартам |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Стадия и уровень разработки Данное оборудование по одному функциональному назначению прошло этап экспериментального освоения и отработку технологии на предприятиях РАО «ЕЭС России» (11 комплексов в 5 энергосистемах и на промышленных предприятиях). |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Предлагаемые инвестиции 25 млн. руб. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рынки сбыта Оборудование имеет высокую степень отработки и промышленной эксплуатации на поверхностных водах РФ и работает на объектах с высокой культурой эксплуатации (энергосистема РАО «ЕЭС России» и металлургические предприятия). |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность и эффективность импортозамещения Предлагаемая в проекте технология и оборудование для ее реализации не имеет аналогов на мировом рынке аналогичной продукции и услуг. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность выхода на мировой рынок |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Срок окупаемости (в месяцах) 24 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дата поступления материала 01.09.2006 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)