ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 08-017-06 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование проекта Способы снижения насыпной плотности керамзитового гравия |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Назначение Производство керамзитового гравия |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемая область применения Промышленность строительных материалов |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Описание

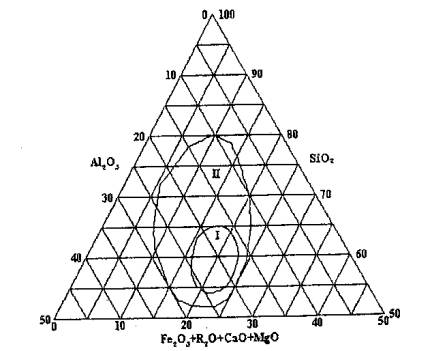

Результат выполнения НИР. Все возрастающие темпы крупнопанельного домостроения требуют организации широкого производства искусственных пористых заполнителей для легкого бетона. Среди разных пористых заполнителей, благодаря высоким техническим качествам, наиболее распространен керамзитовый гравий. Обладая пористой (мелкоячеистой) структурой, керамзит имеет низкую плотность, а следовательно, и высокие теплозащитные свойства. Благодаря тому, что масса керамзита является полностью спекшейся, а поры не сообщаются между собой, керамзит имеет низкую влагоемкость. Он атмосферостоек, огнестоек, долговечен. В соответствии с ГОСТ 9759 керамзит в зависимости от насыпной плотности делят на 12 марок - от 150 до 800. Для легких бетонов в основном рекомендуется применять керамзит марок 300, 350 и 400. Получить керамзит таких марок можно из легкоплавких, хорошо вспучивающихся глин, месторождения которых встречаются редко. Предварительную оценку пригодности сырья для получения керамзита можно дать на основе результатов валового химического анализа. Представляет интерес тройная диаграмма, позволяющая установить необходимость применения вспучивающих добавок (рис. 1).

i – область хорошей естественной вспучиваемости ii – область применения порообразователей Рис. 1. Поля вспучивания глинистного сырья В настоящее время учеными разработаны технологии производства керамзита из средне – и слабовспучивающихся глин с применением различных добавок и прогрессивных технологий. Однако, несмотря на огромные месторождения глинозема, глин с высоким коэффициентом вспучивания (К >2,5) в европейской зоне России немного. В основном встречаются глины слабовспучивающиеся и не вспучивающиеся. К слабовспучивающимся глинам относятся и глины Белобережского месторождения Брянской области. Керамзитовый гравий, получаемый из этих глин, имеет насыпную плотность 550....650 кг/м3 и поэтому является неконкурентоспособным на современном рынке строительства. Не решает вопроса снижения насыпной плотности и введение до 40% сильновспучивающейся глины Тульского месторождения. Керамзитовый гравий с применением этой глины имеет более низкую насыпную плотность, кроме этого, значительно увеличивается его себестоимость за счет доставки Тульской глины. Поэтому целью работы послужили исследования влияния различных добавок на вспучивание глин Белобережского месторождения. В соответствии с целью были определены следующие задачи: - влияние органических добавок на вспучивание глин; - влияние асбестоцементных отходов на вспучивание глин; - влияние комплексных органоминеральных добавок на вспучивание глин; - исследование влияния асбестоцементных отходов на увеличение интервала спекания гранул. В исследованиях рассматривались различные факторы, влияющие на повышение коэффициента вспучивания глинистых пород, представленных в основном минералами типа каолинита, галлуазита, гидрослюдой и кварцем. Такие породы практически не вспучиваются без добавок при обычных температурах обжига. Для разработки составов керамзитового гравия сырьем послужили глины Белобережского месторождения двух видов, характеристики которых представлены в табл. 1. Таблица 1. Характеристики глин Белобережского месторождения

В качестве минеральных добавок применялись пиритные огарки, химический состав которых представлен в табл. 2, и мокрые асбестоцементные отходы асбестошиферного производства (АЦО). Они представляют собой волокнистую массу асбеста и частично прогидратированного цемента влажностью около 80%. Таблица 2. Химический состав пиритных огарков

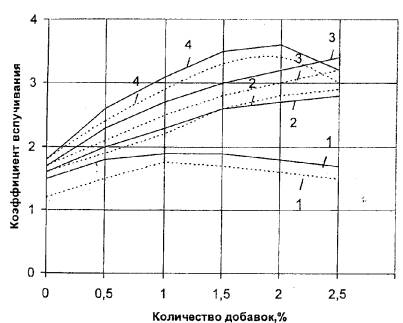

Порообразователями были древесные опилки и стружки смешанных пород, по свойствам соответствующие требованиям ГОСТ 5244-79. Формование гранул производили по пластическому способу вручную, варьируя вид и количество добавок. Отформованные гранулы сушили в лабораторном сушильном шкафу типа СУОЛ с подогревом гранул до 200°С перед непосредственной загрузкой в печь. Обжиг керамзита осуществляли в лабораторной трубчатой электропечи сопротивления типа СУОЛ-0,4.4/12-М2-УЧ.2 с максимальной температурой нагрева 1250°С. Размеры рабочего пространства печи: диаметр 50мм, длина -- 480мм. Отформованные гранулы представляли собой сферу диаметром 10±2мм. Диаметр гранул замеряли трижды: после формования, после сушки и после обжига (вспучивания). Также определяли насыпную плотность и прочность керамзита. Результаты экспериментов представлены на рис. 2 и в табл. 3.

Рис. 2. Зависимость вспучивания глины от количества вводимых добавок 1 – асбестоцементные отходы; 2 – опилки; 3 – стружки; 4 – пиритные огарки. Сплошные линии – глина жирная, пунктирные – песчаная. Таблица 3. Техническая характеристика керамзитового гравия

Примечание: В числителе приведены значения коэффициента вспучивания для жирной глины, в знаменателе - для песчаной. На основании проведенных исследований установлено, что наиболее эффективной добавкой для повышения коэффициента вспучивания и снижения плотности керамзитового гравия служат древесные стружки. Асбестоцементные мокрые отходы хотя и повышают прочность гравия, но практически не влияют на вспучиваемость глин. Положительный эффект оказывает введение в глиняную массу пиритных огарков. Положительный эффект дает и опудривание гранул сырца пиритными огарками. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Преимущества перед известными аналогами Проведены исследования по определению факторов, влияющих на снижение насыпной плотности гравия, разработаны способы ее снижения. Предложены эффективные составы гравия |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Стадия освоения Внедрено в производство |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономический эффект Повышение прочности на сжатие в 1,3 - 1,5 раз, снижение себестоимости изготовления гравия |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дата поступления материала 11.05.2006 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)