ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 08-012-06 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование проекта Термическая обработка поршневых колец |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Назначение Производство поршневых колец двигателей |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемая область применения Машиностроение, производство деталей для двигателей |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Описание

Результат выполнения технологической разработки. Поршневые кольца являются ответственными деталями. От их исправной работы во многом зависит надежная работа двигателя или компрессора. Материал поршневых колец должен иметь следующие свойства: 1 .Высокую износостойкость и прирабатываемость рабочей поверхности. 2. Высокие прочностные свойства (предел прочности, упругости, выносливости), высокую теплостойкость, определенную твёрдость, малую остаточную деформацию. 3.Коррозионную стойкость при повышенных температурах. При длительной эксплуатации структура и свойства материала не должны претерпевать значительных изменений. В настоящее время на Клинцовском заводе поршневых колец (КЗПК) используют серый и высокопрочный чугуны марок СЧМ-1 и А-ВПЧ-ХНММ (табл. 1). Таблица 1 Химический состав и механические свойства чугунов для поршневых колец

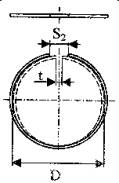

Поршневые кольца предназначены для уплотнения и создания совместно с поршнем изолированных пространств, находящихся по обе стороны поршня в цилиндре поршневой машины. Рабочая поверхность поршневого кольца прилегает к сопряжённой поверхности втулки цилиндра под действием радиального давления, вызванного силами собственной упругости. Упругие свойства кольца определяются химическим составом чугуна, видом термической обработки и размером замка s2 (рис. 1).

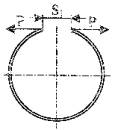

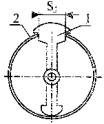

Рис. 1. Эскиз поршневого кольца: сплошными линиями показано поршневое кольцо после термофиксации, пунктирными – до термофиксации: d – номинальный диаметр поршневого кольца; t – тепловой зазор; s2 – размер замка кольца Размер замка кольца зависит от внутреннего диаметра втулки цилиндра площади поперечного сечения поршневого кольца и радиального давления, которое возникает при взаимодействии рабочей поверхности поршневого кольца с внутренней поверхностью втулки цилиндра. Учитывая многообразие профилей колец и особенности процесса термофиксации, довольно сложно определить необходимый предварительный размер замка s1 (рис. 2) расчётными методами, поэтому результаты расчётов корректируются экспериментально. В технологический процесс производства поршневых колец на КЗПК входит только один вид термообработки - термофиксация. Процесс термической обработки собранных в оснастку поршневых колец заключается в нагреве до температуры 610 ± 10°С и последующей выдержке в течение 1-5 часов (время выдержки подбирается индивидуально для каждого вида колец). Термофиксация служит для устранения внутренних напряжений, возникших вследствие установки предварительного размера замка 81 при помощи оснастки (рис. 3). Термообработка производится в нагревательных электрических печах. После снятия колец с оснастки остаточные внутренние напряжения сжимают кольцо, в результате чего получается требуемый по чертежу размер замка s2.

Как правило, для установки необходимого размера замка проводят две термофиксации последовательно, между которыми производится дополнительная механическая обработка. Такое разделение операций применяется по причине сложности получения требуемого предварительного размера замка s1 для большинства колец, без учета конечной пластической деформации (рис. 2). В ходе механических операций между термофиксациями профиль кольца изменяется, что приводит к уменьшению упругих свойств, и, как следствие, к браку по заниженной упругости после установки требуемого размера замка s2. Для устранения нежелательных последствий необходимо поставить операцию термофиксации непосредственно после всех формообразующих операций. При термической обработке необходимо использовать нагревательные печи с защитной атмосферой, что позволит снизить обезуглероживание поверхности, образование пригара и припуск на механическую обработку. Существует ряд факторов в эксплуатации поршневых колец, которые влияют на рекомендуемые режимы термической обработки. Одним из важнейших обстоятельств является температура эксплуатации поршневых колец, пределы которой составляют 450-550°С. В этих условиях поршневые кольца, отпущенные при температуре 610±10°С, работают без заметных потерь размера замка в течение всего срока эксплуатации. В ходе экспериментов были проведены несколько видов термической обработки на серийно выпускаемых КЗПК поршневых кольцах диаметром 180 мм из чугунов СЧМ?1 и А-ВПЧ-ХНММ. Режимы термической обработки, полученные механические свойства и микроструктура представлены в табл. 2 и 3. Из приведенных данных видно, что механические свойства после термической обработки значительно повысились, а применяемая температура отпуска дает возможность стабильной эксплуатации поршневых колец без значительного изменения размера замка s2. Таблица 2 Термическая обработка поршневых колец из чугуна СЧМ-1

* температура нагрева 850°С; ** изотермическая выдержка 40 мин при 320 °С; *** в структуре металлической матрицы СЧМ-1 присутствует фосфидная эвтектика. Использование на предприятии термической обработки позволит решить целый ряд проблем. Во-первых, можно повысить эксплуатационные и механические свойства колец за счет получения наиболее рациональных структур чугуна. Во-вторых, термообработка позволит снизить уровень брака по структурному несоответствию (в частности, по количеству феррита и цементита в металлической матрице чугунов). Таблица 3 Термическая обработка поршневых колец из чугуна А-ВПЧ-ХНММ

* температура нагрева 850 С; ** изотермическая выдержка 40 мин производилась в ванне с расплавленным оловом при температуре 320 °С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Преимущества перед известными аналогами Усовершенствование процесса производства поршневых колец за счет совмещения термофиксации и упрочняющей термической обработки колец |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Стадия освоения Внедрено в производство |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономический эффект Повышение эксплуатационных свойств поршневых колец, увеличение срока службы колец в 1,3 раза |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дата поступления материала 28.04.2006 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)