ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 02-038-05 |

|

Наименование проекта Способ экстрагирования материалов |

|

Назначение Для экстракции полезных веществ из растительного сырья |

|

Рекомендуемая область применения Пищевая промышленность, фармация |

|

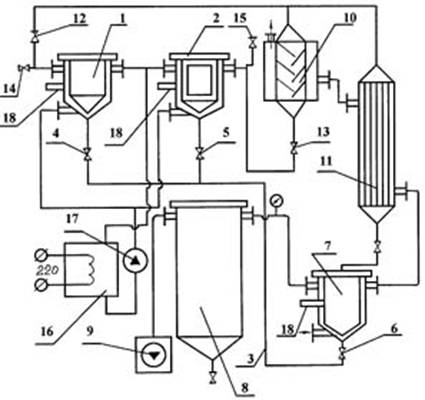

Описание Результат выполнения технологической разработки. Изобретение относится к пищевой, фармацевтической промышленности, в частности к экстрагированию веществ из растительного сырья, и может быть использовано в медицине. На чертеже схематично представлено оборудование для осуществления предлагаемого способа экстрагирования материалов. На схеме представлена емкость 1 для растворителя и экстрактор 2, соединенные трубопроводом 3 через быстродействующие клапаны 4, 5, 6 со сборником конденсата 7 и ресивером 8. Вакуумный насос 9 обеспечивает создание в ресивере необходимого вакуума. Дефлегматор 10 обеспечивает конденсацию большей части паров растворителя. Оставшаяся часть растворителя конденсируется в теплообменнике 11. Емкость 1, экстрактор 2 связаны с дефлегматором 10 при помощи быстродействующих клапанов 12 и 13. Клапаны 14 и 15 соединяют емкость для растворителя 1 и экстрактор 2 с атмосферой. Нагреватель 16 и насос 17 обеспечивают нагрев и подачу греющей жидкости в емкость 1 и экстрактор 2. Предлагаемый способ с использованием оборудования, представленного на схеме, осуществляется следующим образом. Растворитель и измельченное сырье перед экстракцией подвергают подготовке. По качественным показателям соответствующее стандарту сырье пропускают через валковую дробилку и получают кусочки сырья размером (3

При меньшем, чем 0,07 с времени срабатывания быстродействующего клапана 5 усложняется конструкция клапана и возникают отрицательные последствия от ударов подвижных частей клапана. Время, большее 0,5 с, приводит к частичной релаксации давления, уменьшается процесс образования паровоздушной фазы. После импульсного вакуумирования и одновременного нагревания сырья в вакууме в течение 1 минуты проводят отсос паров влаги, после чего экстрактор 2 с сырьем изолируют от ресивера 8 путем перекрытия быстродействующего клапана 5 без соединения экстрактора с атмосферой и делают выдержку сырья при остаточном давлении пара воды в течение времени, необходимого для набора вакуума в ресивере с 250 мм рт. ст. до 1-10 мм рт. ст. После этого проводят второе вакуумимпульсное воздействие, выдерживая последовательность и временные параметры вышеописанной операции. Во втором импульсе давление в экстракторе составляет 83,3 мм рт. ст., в третьем - 27,8 мм рт. ст., что дает полную гарантию удаления свободной и связанной влаги и адсорбированных газов из сырья, способствует проведению смачивания, набухания, дополнительного разрыхления сырья за счет импульсного расширения газов и паров в фибриллярной структуре растительного сырья. Снижение давления в экстракторе 2 с 750 мм рт.ст. до 250 мм рт. ст., 83,3 мм рт. ст. и 27,8 мм рт. ст. происходит за счет последовательного набора вакуума в экстракторе, путем последовательного соединения экстрактора 2 с ресивером 8, в котором каждый раз вакуум доводят до 1-10 мм рт. ст., а в экстракторе отсчет идет каждый раз от остаточного вакуума. Предел вакуума в экстракторе в 27,8 мм рт. ст. предопределен установленными требованиями к стандартной загрузке экстракторов в 75% и может колебаться от 35 мм рт. ст. до 20 мм рт. ст. Уменьшение давления ниже 20 мм рт. ст. нецелесообразно, т. к. при данных температуре и давлении удаление микрокапиллярной влаги происходит достаточно эффективно и дальнейшего снижения давления не требуется. При вакууме с давлением больше 35 мм рт. ст. не достигается равновесного состояния паров растворителя при данной температуре и не гарантируется полное удаление влаги из микропор сырья. Сырье в экстракторе 2 после проведения вышеуказанных операций остается в вакууме при максимальном разряжении и считается подготовленным для процесса экстракции дегазированным растворителем (экстрагентом). Подготовка экстрагента При экстракции растительного сырья в качестве растворителя наиболее часто используется вода, органические растворители (этанол, гексан и т.д.) или их смеси. В любом случае эти вещества способны растворять в себе различные газы, например воздух, который, если его не удалять, в процессе контакта жидкой и твердой фаз адсорбируется на поверхности твердой фазы и значительно уменьшает скорость экстракции. Поэтому газы должны быть удалены из объема жидкой фазы. Смесь растворителя и воды заливают в изолированную герметичную емкость 1, имеющую обогрев и снабженную двумя быстродействующими клапанами (Ду-32), один из которых 4 соединяет емкость с ресивером 8, другой 14 - с атмосферой. Диаметр трубопровода рассчитывается по приведенной выше формуле. Растворитель нагревают до температуры + 60 oС, т.е. на 5-15 градусов ниже температуры нагрева сырья, и проводят несколько циклов импульсного вакуумирования с атмосферного давления до давления насыщенных паров при данной температуре. При разнице температур нагрева растворителя и сырья меньше 5 oС не обеспечивается образование паровой фазы на границе раздела растворитель - сырье. Если температура будет выше 15 oС, то это может привести к более интенсивному парообразованию и повышению давления выше атмосферного. При температуре растворителя более 68 oС в растворе начинает разлагаться, например, аскорбиновая кислота. Время набора вакуума в емкости с растворителем составляет 0,1-0,5 с, после чего емкость 1 сразу изолируют от ресивера 8 посредством быстродействующего клапана 4 и проводят выдержку под остаточным вакуумом в емкости 1 в течение 3-5 минут для удаления растворенных газов из объема растворителя в свободный объем емкости. После чего процесс вакуумирования, изолирования от ресивера, выдержку повторяют. Каждый вакуумный импульс проводят при давлении в ресивере 1-10 мм рт. ст. После выполнения перечисленных операций растворитель считается готовым для процесса экстракции. Контроль газовыделения проводят визуально по уровнемерному стеклу. Контактирование компонентов Подготовленное сырье - измельченное и подогретое до температуры 70 oС, дегазированное, находящееся под вакуумом с давлением не менее 35-20 мм рт. ст. - заливают дегазированным и погретым до температуры 60 oС экстрагентом в соотношении 1: 5. Для этого емкость 1 с растворителем кратковременно соединяют с атмосферой при помощи быстродействующего крана 14 и необходимое количество растворителя засасывается в экстрактор 2. Объем залитого растворителя контролируют по уровнемеру 18, не допуская попадания воздуха в экстрактор 2. После заливки растворителя без соединения его с атмосферой проводят импульсное вакуумирование за 0,1-1,0 с и изолируют экстрактор 2 от вакуума при помощи быстродействующего клапана 5 и дают выдержку 3-5 минут. При этом происходит пропитка, смачивание и набухание сырья. Для более полной пропитки в экстракторе 2 сбрасывают вакуум за 0,1-1,0 с до атмосферного давления, дают выдержку 1-2 минуты и снова производят набор вакуума с последующей изоляцией экстрактора 2 от ресивера 8 с повторением импульсного набора вакуума и сброса 2 раза. При этом объем сырья увеличивается в среднем в 2-3 раза. Набухшее и подогретое сырье готово к экстракции. Экстрагирование Пропитанное и нагретое при атмосферном давлении до рабочей температуры 70 oС сырье подвергают импульсному вакуумированию при остаточном давлении в ресивере 1-10 мм рт. ст. за 0,1-1,0 с и экстрактор 2 сразу изолируют от ресивера 8 и дают выдержку под остаточным вакуумом в течение 5-10 минут с одновременным нагревом. При этом происходит вскипание раствора на границе раздела фаз, смачивание паром жидкости гидрофобных компонентов сырья, растворение и диффузия компонентов с поверхности в объем капилляра. Быстрое соединение внутреннего объема экстрактора 2 с атмосферой через быстродействующий клапан 15 за 0,1-1,0 с приводит к удару воздуха о поверхность жидкости и более глубокому проникновению раствора в капиллярную структуру сырья. Далее циклы импульсного вакуумирования, выдержка под остаточным вакуумом в изолированном экстракторе 2 при давлении, равном давлению насыщенного пара, скоростной сброс вакуума повторяют 5-10 раз до достижения равновесной концентрации. Полученный экстракт сливают для дальнейшего концентрирования и сушки. В освобожденном от экстракта экстракторе 2 вновь производят набор вакуума за 0,1-1,0 с и сразу изолируют от ресивера 8. При этом раствор, находящийся в капиллярах, вскипает и выбрасывается на поверхность сырья. Далее в экстрактор 2 подают очередную порцию подготовленного ранее растворителя и вновь несколько (3-5) раз проводят экстракцию до достижения равновесной концентрации. Оставшийся от последней экстракции экстракт используют в дальнейшем в качестве растворителя для экстракции новой порции сырья с добавлением недостающего количества жидкости для сохранения соотношения 1:5. Предлагаемый способ позволит значительно увеличить выход полезных, например, биологически активных веществ из экстрагируемого растительного сырья различного назначения и может быть использован как в пищевой промышленности для получения соков, напитков, экстрактов, так и в медицине для получения лекарственных препаратов и в химической промышленности для выделения необходимых компонентов из шихты.

|

|

Преимущества перед известными аналогами Позволяет повысить качество и количество экстракта растительного сырья, снизить затраты на оборудование и время экстракции. |

|

Стадия освоения Внедрено в производство |

|

Результаты испытаний Соответствует технической характеристике изделия (устройства) |

|

Технико-экономический эффект Снижение себестоимости в 1,5 раза, уменьшение расхода растворителя в 2раза, энергозатрат в 4 раза. Высокий выход экстрактивных веществ. |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 24.06.2005 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)