ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 84-014-05 |

||||||||||||||||||

|

Наименование проекта Способ обработки моноколес |

||||||||||||||||||

|

Назначение Обработка металлов резанием |

||||||||||||||||||

|

Рекомендуемая область применения Применяется при фрезеровании криволинейных поверхностей лопаток моноколес |

||||||||||||||||||

|

Описание

Результат выполнения конструкторской разработки. В ОАО «НПО» Сатурн» разработан способ обработки лопаток моноколеса, который осуществляется концевыми фрезами на станках с числовым программным управлением, позволяющий повысить точность изготовления лопаток моноколёс ГТД за счет назначения схемы снятия припуска, которая обеспечивает сохранение равновесного состояния заготовки в пределах задаваемой величины деформации каждого межлопаточного пространства моноколеса. Сначала ведут черновую обработку, при которой прорезают межлопаточные пазы одинаковой ширины в радиальном направлении, а затем - чистовую обработку, при которой фрезеруют профиль пера лопатки по его высоте. Оба вида обработки выполняют за один установ. Новым в предлагаемом способе является то, что обработку ведут строками с глубиной строки большей, чем толщина деформированного от предыдущей обработки слоя заготовки. При этом для каждой строки задают величину деформации обрабатываемой поверхности моноколеса В ЗАД и соблюдают условие

В ЗАД > Вi,

где Вi-величина деформации обработанной поверхности после обработкиi-той строки. При чистовой и чистовой обработке съём металла ведут поочерёдно в диаметрально противоположных частях колеса.

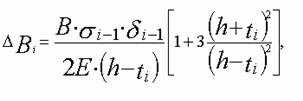

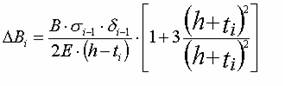

Величину деформации обработанной поверхности при черновой обработке определяют из выражения:

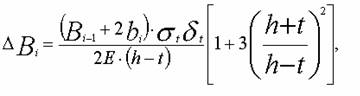

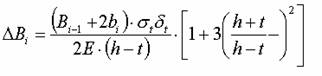

где В,dВi- соответственно ширина паза и величина деформации обработанной поверхности; si-1,di-1- соответственно величина остаточных напряжений и толщина деформированного слоя заготовки моноколеса передi-той строкой; t i- глубина фрезерования при выполненииi-той строки; h- высота заготовки моноколеса; Е - модуль упругости материала заготовки. Величину деформации обработанной поверхности при чистовой обработке определяют по формуле:

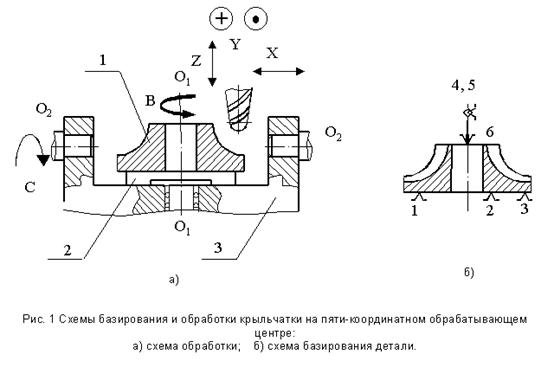

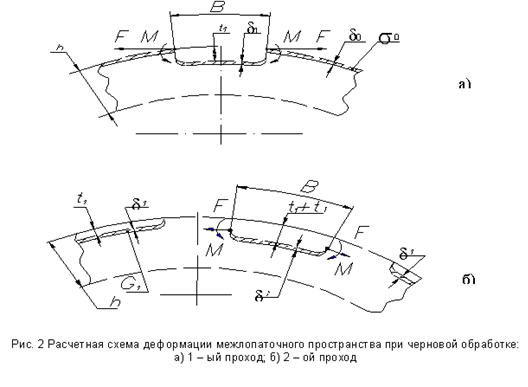

гдеst,dt- величина остаточных напряжений и толщина деформированного слоя по дну межлопаточного пространства заготовки; Вi-1,t- ширина и глубина (высота) обработанной поверхности передi-той строкой; b i- глубина фрезерования профиля пера. Способ осуществляется следующим образом: Заготовку 1, например крыльчатку вентилятора ГТД, выполненную в виде кольца (тора) устанавливают на многоцелевом обрабатывающем центре, например пятикоординатном (рис. 1а). Здесь её размещают на столе 2, имеющем возможность поворота вокруг оси О 1-О 1 на 360°. Стол 2 установлен на качалке 3, имеющей возможность поворота вокруг оси О 2-О 2, например на±110°. Обработку проточной части крыльчатки осуществляют фрезой 4, которая, вращаясь вокруг собственной оси со скоростью резания, имеет возможность перемещений в трех осях:x,y,z. Суммарный припуск заготовки, равный сумме припусков каждом межлопаточном пространстве, удаляют строками на этапах черновой и чистовой обработки. На черновом этапе обработка осуществляется за два прохода, представленных на рисунках 2 а, б. При черновой обработке деформацию межлопаточного пространства определяют из выражения

где В,dВi- соответственно ширина паза и величина деформации обработанной поверхности; si-1,di-1- соответственно величина остаточных напряжений и толщина деформированного слоя заготовки моноколеса передi-той строкой; t i- глубина фрезерования при выполненииi-той строки; h- высота заготовки моноколеса; Е - модуль упругости материала заготовки.

При чистовой обработке величину деформации обрабатываемой поверхности определяют из выражения:

гдеst,dt- величина остаточных напряжений и толщина деформированного слоя по дну межлопаточного пространства заготовки; Вi-1,t- ширина и глубина (высота) обработанной поверхности передi-той строкой; b i-глубина фрезерования профиля пера. Осуществление данной технологии обработки моноколес позволяет обеспечивать одинаковые условия деформирования заготовки при прорезании каждого межлопаточного пространства как при черновой обработке, так и при чистовой. Причем при осуществлении каждого нового цикла по равномерному удалению слоя металла с заготовки она принимает равновесное состояние, характеризующееся уравновешенностью ее внутреннего состояния. В конечном счете, это существенно повышает точность изготовления моноколес, что позволяет на ряде деталей исключить операции отделочной обработки, связанные с размерной обработкой.

|

||||||||||||||||||

|

Преимущества перед известными аналогами Использовании многоцелевых обрабатывающих центров |

||||||||||||||||||

|

Стадия освоения Внедрено в производство |

||||||||||||||||||

|

Результаты испытаний Соответствует технической характеристике изделия (устройства) |

||||||||||||||||||

|

Технико-экономический эффект Увеличение производительности в 2-4 раза |

||||||||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

||||||||||||||||||

|

Дата поступления материала 30.05.2005 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)