ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 02-002-05 |

|

Наименование проекта Способ герметизации картриджей для очистки воды |

|

Назначение Для создания современной материально-технической базы производств систем водоочистки и водоподготовки. |

|

Рекомендуемая область применения Разработка и применение систем очистки и подготовки воды. |

|

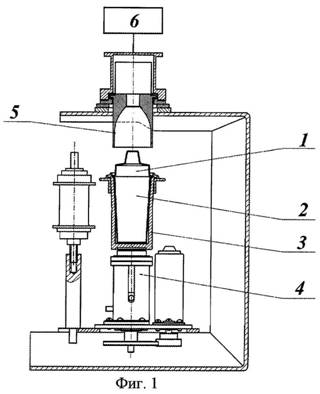

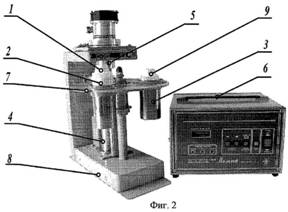

Описание Результат выполнения конструкторско-технологической разработки. Изобретение относится к области техники, связанной с разработкой и применением систем очистки и подготовки воды, а именно к способам изготовления фильтрующего картриджа для очистки воды, и может быть использовано для создания современной материально-технической базы производств систем водоочистки и водоподготовки. Суть предлагаемого технического решения заключается в том, что в известном способе герметизации картриджей для очистки воды, заключающемся в нагревании участков крышки и корпуса до температуры, достаточной для формирования кольцевого термического шва между ними, сжатии соединяемых деталей в зоне энергетического воздействия, удерживании крышки и корпуса под статическим давлением до стабилизации термического шва, при этом крышку и корпус картриджа сжимают двумя кольцевыми поверхностями, одна из которых акустически связана с источником ультразвуковых колебаний до касания соединяемых поверхностей крышки и корпуса между собой, вводят ультразвуковые колебания частотного диапазона 22-44 кГц с амплитудой 10-100 мкм в противоположную соединяемой поверхность крышки. Ультразвуковое воздействие осуществляют до перехода материалов крышки и корпуса в зоне соединения в вязкопластичное состояние, периметр и ширину зоны ультразвукового воздействия устанавливают таким образом, чтобы обеспечить шов необходимой прочности и достаточной герметичности. Увеличивают сжатие соединяемых поверхностей, регистрируют параметр ультразвукового воздействия, характеризующий степень перехода материала в вязкопластичное состояние. По величине этого параметра устанавливают время, необходимое и достаточное для формирования герметичного шва, отключают ультразвуковое воздействие и выдерживают, без снижения усилия, в сжатом состоянии соединяемые поверхности до перехода материала из вязкопластичного состояния и стабилизации герметизирующего шва. Кольцевую поверхность, акустически не связанную с источником ультразвуковых колебаний, отводят от корпуса и осуществляют ультразвуковое воздействие на картридж до момента его отделения от поверхности, акустически связанной с источником ультразвуковых колебаний. Предлагаемое техническое решение поясняется фиг.1. На фиг.1 представлена конструктивная схема, поясняющая реализацию предложенного способа герметизации картриджей для очистки воды. При реализации способа герметизации картриджей для очистки воды крышка 1 и корпус 2 картриджа устанавливаются в специальный упорный стакан 3, после чего с помощью электрического привода-подъемника 4 производится перемещение упорного стакана с деталями картриджа к излучающей поверхности ультразвуковой колебательной системы 5 до соприкосновения деталей с излучающей поверхностью и сжатия деталей. После того, как детали окажутся сжатыми между упорным стаканом 3 и колебательной системой 5, включается ультразвуковой генератор 6 и производится ввод ультразвуковых колебаний в зону сварки. В процессе ввода ультразвуковых колебаний происходит переход материалов в вязкопластичное состояние, перераспределение материала в зоне сварки, что приводит к уменьшению его толщины. Для того, чтобы сохранить усилие сжатия, необходимое для эффективного ввода ультразвуковых колебаний в материал, производится автоматическая компенсация зазора. При этом в генераторе происходит непрерывный контроль величины электрического тока, протекающего через пьезоэлектрические элементы ультразвуковой колебательной системы 5. По изменению величины этого тока определяется момент перехода материалов на границе соединения в вязкопластичное состояние и определяется оптимальное время, необходимое и достаточное для формирования герметизирующего шва [7]. По истечении времени, необходимого для протекания процесса ультразвуковой сварки, генератор выключается, производится освобождение изделия из зоны сварки (перемещение упорного стакана в направлении от ультразвуковой колебательной системы). В некоторых случаях наблюдается прилипание картриджа к излучающей поверхности ультразвуковой колебательной системы. Поэтому после освобождения картриджа производится кратковременное включение ультразвукового генератора, что вызывает гарантированное отделение изделия от колебательной системы 5. Для практической реализации предложенного способа, а именно для автоматического перемещения, сжатия свариваемых деталей, поддержания необходимого усилия сжатия и возврата в исходное положение после герметизации, создана специализированная установка, внешний вид которой представлен на фиг.2. В состав установки входит упорный стакан 3 для свариваемых крышки 1 и корпуса 2, механический привод-подъемник 4, ультразвуковая колебательная система 5, вращаемый ротор 7, штатив и корпус 8. Перед герметизацией детали картриджа представлены в позициях 1 и 2. После цикла герметизации положение картриджа представлено на позиции 9. Генератор электрических колебаний 6 включен в состав электронного блока, выполненного в отдельном корпусе. Для автоматизации процесса ультразвуковой герметизации электронный блок осуществляет управление устройствами привода-подъемника и обеспечивает работу всех элементов механического привода установки в необходимых режимах. Основу электронного блока установки составляет микроконтроллер (at90s44338pi), задающий требуемые режимы работы отдельных блоков и всей установки в целом. Контактные датчики позиционирования ротора и крайних верхнего и нижнего положений упорного стакана необходимы для определения времени включения ультразвукового генератора. Генератор ультразвуковых колебаний и ультразвуковая колебательная система предназначены для генерации, преобразования и передачи ультразвуковых механических колебаний в зону герметизации картриджа. Разработанная схема обеспечивает следующие режимы работы установки: 1. Точное позиционирование крышки и корпуса картриджа под рабочий сварочный инструмент ультразвуковой колебательной системы. 2. Автоматический подъем и прижим свариваемых элементов картриджа к рабочему сварочному инструменту. 3. Автоматическое включение ультразвукового генератора установки при наличии свариваемых элементов. 4. Автоматическая установка необходимых параметров и режимов работы при выбранной выходной мощности (амплитуде колебаний). 5. Автоматическое поддержание установленной мощности и автоматическое поддержание частоты генератора при изменениях собственной частоты колебательной системы. 6. Автоматическое выключение ультразвукового аппарата по истечении времени, достаточного для перевода материалов в вязкопластичное состояние и формирования термического шва. 7. Автоматический сброс картриджа при его возможном заклинивании или залипании с рабочим сварочным инструментом ультразвуковой колебательной системы. 8. Автоматическое возвращение готового картриджа в исходное положение. Для получения сварного шва в виде кольца шириной 2 мм была разработана и изготовлена специализированная полуволновая ультразвуковая колебательная система с рабочим инструментом, объединенным с концентратором экспоненциального типа [8]. Рабочий инструмент колебательной системы выполнен в виде полого цилиндра, имеющего внутреннюю экспоненциальную поверхность. Это обеспечивает усиление амплитуды механических ультразвуковых колебаний и их передачу в область формирования сварного соединения. При этом обеспечивается качественный сварной шов в виде замкнутого кольца. Проведенные исследования показали, что разработанная и изготовленная колебательная система создает концентрацию и равномерное распределение ультразвуковых колебаний по всей площади кольца рабочего сварочного инструмента. Коэффициент усиления колебательной системы равен 10. Амплитуда колебаний изменяется от 0 до 100 мкм при изменении выходной мощности генератора от 0 до 100%. Для питания ультразвуковой колебательной системы был разработан электронный генератор ультразвуковых колебаний. В состав электронного генератора был введен управляемый тиристорный регулятор мощности, обеспечивающий автоматическую подстройку и поддержание выводимой мощности на установленном на дисплее уровне от 0 до 150 Вт. Для практической реализации предложенного способа герметизации в состав генератора введен блок, обеспечивающий непрерывный контроль тока, протекающего в процессе сварки через колебательную систему, и анализирующий характер изменения величины этого тока. Как известно [7], при ультразвуковой сварке изменение акустических свойств материалов, переходящих в вязкопластичное состояние, сопровождается изменением акустической нагрузки на колебательную систему. Изменение акустической нагрузки на колебательную систему приводит к изменению добротности колебательной системы и величины электрического тока, протекающего через пьезоэлементы такой системы. По характеру изменения величины тока однозначно определяется степень перехода материала в вязкопластичное состояние и устанавливается параметр, характеризующий переход материала в зоне формирования сварного шва заданной площади в вязкопластичное состояние. По величине этого параметра автоматически устанавливают оптимальное время, необходимое и достаточное для формирования герметичного шва. В процессе отработки способа герметизации картриджа и настройки оборудования были установлены оптимальные режимы и параметры работы установки в автоматическом режиме. При этом были выявлены параметры оптимального усилия сжатия свариваемых элементов картриджа для обеспечения качественной герметичной сварки, время сварки элементов картриджа при оптимальном уровне акустической мощности и амплитуды колебаний, выводимых в зону сварки. Созданный аппарат для сварки элементов картриджа имеет следующие технические характеристики: Время подъема и прижима 1-3 с Время сварки 1-6 с Время удержания 1 с Время возврата 1-2 с Общее время операции 5-12 с Усилие прижима 15 кг Пределы регулирования мощности 0-100% Амплитуда колебаний 0-100 мкм Акустическая мощность 0-150 Вт Потребляемая электрическая мощность 250 Вт Технический результат изобретения выражается в повышении эффективности (повышении производительности и улучшении качества герметизации) способа герметизации картриджей для очистки воды за счет реализации возможностей ультразвуковой низкотемпературной сварки. В результате реализации предлагаемого технического решения оптимизирована технология герметизации картриджа с точки зрения обеспечения герметичности при максимальной производительности, возможности контроля за процессом, снижения энергозатрат и исключения сложных механических устройств высокоскоростного вращения и торможения. Разработанный в лаборатории акустических процессов и аппаратов Бийского технологического института Алтайского государственного технического университета способ герметизации картриджей для очистки воды прошел лабораторные и технические испытания и был практически реализован в действующей автоматизированной установке. В настоящее время Бийским технологическим институтом ведется подготовка к серийному производству автоматизированных установок, в основу которых положен предложенный способ герметизации. Мелкосерийное производство начато в 2003 году.

|

|

Преимущества перед известными аналогами Обеспечивает герметичное соединение крышки с корпусом картриджа без предварительной обработки соединяемых поверхностей. |

|

Стадия освоения Внедрено в производство |

|

Результаты испытаний Соответствует технической характеристике изделия (устройства) |

|

Технико-экономический эффект Впервые применен метод ультразвуковой сварки, заменивший фрикционную сварку, что позволило повысить производительность в 3-4 раза и снизить стоимость оборудования в 10 раз. |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 30.05.2005 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)