ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 83-086-04 |

||||||||||||

|

Наименование проекта Оценка ресурса прокаливаемости полосового проката из стали марки 40Г1Р |

||||||||||||

|

Назначение Повышение ресурса прокаливаемости полосового проката из стали марки 40Г1Р |

||||||||||||

|

Рекомендуемая область применения Прокатное производство |

||||||||||||

|

Описание Результат выполнения НИР Структура и свойства проката определяются химическим составом, условиями пластической деформации и температурно-временными параметрами нагрева и охлаждения. Нагрев стали до температуры выше критической точки Аз, а затем последующее охлаждение с соответствующей скоростью составляет сущность многих видов термической обработки, в том числе и закалки. Технология охлаждения термообрабатываемого металла скрывает в себе значительные резервы управления структурой и свойствами металла в готовом изделии. Способность стали повышать твердость в результате закалки (закаливаемость стали) определяется содержанием углерода в стали. Чем выше содержание углерода в мартенсите, тем выше его твердость. Охлаждение при закалке должно обеспечивать получение структуры мартенсита в пределах заданного сечения изделия (определенную прокаливаемость) и не должно вызывать закалочных дефектов: трещин, деформаций, коробления и высоких растягивающих закалочных напряжений в поверхностных слоях. Сталь одной марки, но разных плавок обладает различной прокаливаемостью, что объясняется различием в размере аустенитного зерна, влиянием некоторых количеств нерастворенных примесей и включений оксидов, нитридов, сульфидов и др. Принимая во внимание тот факт, что химический состав и другие металлургические особенности конкретной марки стали колеблются в определенных пределах и оказывают значительное влияние на прокаливаемость, для характеристики стали принята не только одна кривая прокаливаемости, но и полоса разброса твердости в функции расстояния от торца образцов, отобранных от многих плавок (марочная полоса прокаливаемости). Имея заранее построенную полосу прокаливаемости, при использовании стали данной марки можно ожидать, что ее прокаливаемость будет находиться в пределах этой полосы. Стали, в которых содержание углерода и легирующих элементов находится на верхних пределах, имеют и более глубокую прокаливаемость. Прокаливаемость определяется критической скоростью охлаждения, зависящей от состава стали (аустенита). Прокаливаемость стали тем выше, чем меньше критическая скорость охлаждения. При закалке скорость охлаждения у поверхности максимальная, в центре - минимальная. Критическая скорость охлаждения зависит от всех факторов, влияющих на скорость распада аустенита. Легированные стали вследствие более высокой устойчивости аустенита прокаливаются на большую глубину, чем углеродистые. Сильно повышают прокаливаемость марганец, молибден, хром и малые присадки бора (в количестве тысячных долей процента). Увеличение прокаливаемости под влиянием очень малых количеств бора (0,003-0,005%) объясняется тем, что этот элемент в аустените поверхностно активен. Предполагается в самом общем виде, что бор, сегрегируя на границу зерен, неким образом изменяет строение тех микроучастков границы, которые являются потенциальными местами избыточного феррита. Наиболее широко распространенным во многих странах стандартизованным методом определения прокаливаемости конструкционных сталей является так называемый метод закалки с торца, разработанный Джомини. Рядом отечественных стандартов на поставку металлопроката ответственного назначения ГОСТ 4543, ГОСТ 14959 предусмотрены требования по уровню прокаливаемости, определение которой осуществляется по ГОСТ 5657. В настоящее время, в связи с поступлением на комбинат заказов на поставку полосы горячекатаной из стали марки 40Г1Р, предназначенной для горячей штамповки, возникла необходимость в испытании данной марки стали на прокаливаемость. Целью данной исследовательской работы является оценка ресурса прокаливаемости полосового проката из стали марки 40Г1Р, производства сортового цеха в соответствии с требованиями ГОСТ 4543 и ТУ 14-101-185-95 для расширения в дальнейшем поставки проката производства с нормированной прокаливаемостью, в соответствии с заказами потребителей. Испытание прокаливаемости стали по Джомини состоит в том, что один торец цилиндрического образца, нагретого до температуры закалки (по ТУ 14-101-185-95 температура закалки составляет 850°С), охлаждают водой в специальной установке при нормированных условиях. После закалки измеряют твердость по длине образца от охлажденного водой торца к незакаленной головке и по полученным данным строят диаграмму твердости. Схема метода показана на рисунке 1. Замер твердости производился на приборе Роквелла (ГОСТ 9013) по шкале С (hrc).

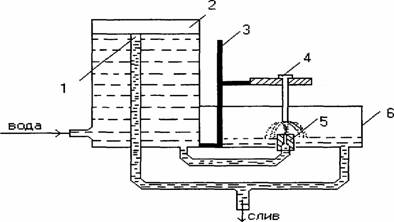

Рисунок 1 - Схема установки для определения прокаливаемости методом закалки с торца по Джомини: 1 - уравнительная трубка для создания постоянства напора; 2 - напорный бачок; 3 - штатив; 4 - образец; 5 - сопло; 6 - сливная емкость Для построения кривой прокаливаемости стали замер твердости начинался на расстоянии 1,5 мм от закаленного торца в осевом направлении (рисунок 2). Первые 16 замеров проводились с интервалом 1,5 мм, затем - через 3 мм. Если на определенном расстоянии от торца твердость не менялась, измерения проводились через один интервал или заканчивались.

Рисунок 2 - Замер твердости Места замера твердости тщательно наносились на площадке для замера при помощи линейки или штангенциркуля. Расстояние от торца образца, определенное в миллиметрах, является своеобразным масштабом скорости охлаждения и является независимой переменной на графике прокаливаемости. Кривая строится в координатах: твердость (ось ординат) - расстояние от охлаждаемого торца (ось абсцисс). Результаты замеров твердости и кривые прокаливаемости для одной из исследованных плавок (пл. 270187) представлены на рисунке 3.

Рисунок 3 - Кривые прокаливаемости для полосы из стали марки 40Г1Рпл. 270187 По результатам исследования прокаливаемости 39 плавок полосового проката построена полоса прокаливаемости, представленная на рисунке 4.

Рисунок 4 - Полоса прокаливаемости стали марки 40Г1Р По ТУ 14-101-185-95 определение прокаливаемости проводится на основе твердости (hrc) на расстоянии 9 и 15 мм от торца образца. В соответствии с требованиями ГОСТ 5657, ТУ 14-101-185-95 данная полоса прокаливаемости может быть выражена индексами П:

где в числителе дроби - минимальное и максимальное значение твердости, в знаменателе - расстояние от охлажденного торца. Анализ экспериментальной полосы прокаливаемости (рисунок 4) показывает, что уровень твердости (hrc) на расстоянии 9 мм от закаленного торца колеблется от 35,5hrc(min) до 54,5hrc(max), т.е. 84,6 % плавок проката соответствуют нормам ТУ 14-101-185-95 по этому показателю. На расстоянии 15 мм от закаленного торца эти колебания составляют 18,5-41 hrc, т.е. по этой норме ТУ 14-101-185-95 имеет 100 % выход годного по уровню прокаливаемости. Анализ химического состава стали и микроструктуры проката, несоответствующего требованиям ТУ 14-101-185-95 по уровню прокаливаемости (нормы факультативны), показал, что основной причиной этого является содержание углерода и марганца в стали на нижнем уровне требований НД. Для повышения ресурса прокаливаемости полосового проката (36х110 мм) производства СЦ из стали марки 40Г1Р рекомендуем: 1. Содержание Сі0,40% иmnі1,0% в стали 40Г1Р с химическим составом по ТУ 14-101-185-95. 2. Повысить температуру нагрева под закалку до 860°С вместо 850°С (ТУ 14-101-185-95, изм. 1), что позволит повысить скорость охлаждения. |

||||||||||||

|

Преимущества перед известными аналогами Возможность более высокой скорости охлаждения металла с сохранением структуры мартенсита в пределах заданного сечения изделия |

||||||||||||

|

Стадия освоения Внедрено в производство |

||||||||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

||||||||||||

|

Технико-экономический эффект Повысилось качество проката, выход годного от 84,6% до 100% по различным показателям |

||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

||||||||||||

|

Дата поступления материала 31.07.2006 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)