ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 82-039-04 |

||||||||||||

|

Наименование проекта Безразборный способ ремонта шнека жатки зерноуборочного комбайна |

||||||||||||

|

Назначение Более полное использование ресурса жатки зерноуборочного комбайна |

||||||||||||

|

Рекомендуемая область применения Ремонт сельскохозяйственной техники |

||||||||||||

|

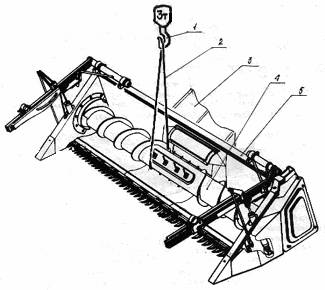

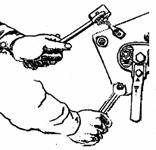

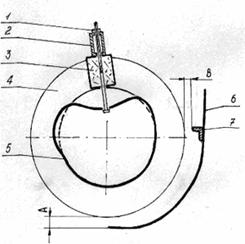

Описание Результат внедрения научно-исследовательской работы. Основной причиной изгиба корпуса шнека является попадание крупных инородных предметов между пальцами и днищем. Для предотвращения аварии важна правильная регулировка предохранительных муфт мотовила и шнека (см. инструкцию по эксплуатации). При обнаружении прогиба, превышающего 10 мм ( зазор В, рис. 3), необходимо безотлагательно приступить к его устранению. Не имея специальных приспособлений, наиболее простой, доступный и, в то же время, эффективный способ следующий - при помощи автокрана или электрической тали грузоподъемностью не менее 3 т (рис. 1.). Снимается мотовило, поднимается жатка в верхнее положение, обозначается место максимального прогиба мелом. Устанавливается шнек прогибом вниз, фиксируется в этом положении подкладкой деревянных брусков между приводной цепью и звездочкой. Подгоняется автокран, обхватывается стропом шнек на месте прогиба. Как правило, место прогиба располагается в зоне пальчикового механизма, спираль шнека не мешает правке. Если необходимы электросварочные операции, то во избежание протекания сварочного тока строп должен быть электроизолирован. Прежде чем начать подъем необходимо убедиться в надежности опор шнека, крепления жатки к наклонной камере, наклонной камеры к передним стойкам молотилки, а так же гидроцилиндров к наклонной камере и балке моста. Включается наименьшая передача в приводе автокрана, на оборотах двигателя ниже среднего начинается подъем. Степень правки контролируется визуально - слежением за изменением зазора между днищем и спиралями шнека. Правильно отрегулированная предохранительная муфта шнека, как правило, не срабатывает, поворачивая прогиб в верхнее положение. Прокручиванием шнека при снятой приводной цепи по зазору между отражателем и спиралями контролируется прямолинейность корпуса. Для ремонта корпусов, прогибы которых не позволяют даже проворачивать шнек, приходится отпустить крепежные гайки опор плит и с помощью регулировочных винтов установить максимальный зазор между днищем и спиралями (рис. 2). Как показывают многократные правки, в опоры шнека заложен запас прочности, выдерживающий плавный подъем и правку. Тем не менее, после полного устранения прогиба необходимо проверить все опоры и соединения. При наличии трещин на корпусе и мятых разрывов подгоняется и прихватывается сверху накладка, вырезанная из негодного шнека, затем проверяется на наличие прогиба описанным выше способом. После сварки швы необходимо зачистить электро- или пневмошлифовальной машиной. Прочность корпуса шнека обеспечивается во многом цилиндрической формой. Наличие вмятин в корпусе, овальность в сечении снижают его стойкость к изгибу. Наиболее доступный способ ремонта вмятин - это холодное вытягивание при помощи длинной шпильки (рис. 3). Местный нагрев с помощью газорезки с целью облегчения вытягивания или выбивание вмятины с противоположной стороны корпуса кувалдой обычно приводит к избыточному растяжению корпуса. На рис. 3. представлена схема правки вмятины на корпусе шнека. Основными деталями устройства являются брус - правило 3 и шпилька с гайкой 1. В качестве бруса (длиной приблизительно 1,8…2,0 м, сечением 120ґ80 мм) можно использовать центральный раскос плуга ПН 5-35. На брусе через каждые 10 см просверлены отверстия диаметром 12 мм. Длина шпильки зависит от размеров ремонтируемого шнека, однако резьбовая часть должна быть не менее половины длины. Для шнека СК-5 необходимое усилие вытягивания обеспечивается резьбой М10 на шпильке, для «Дона» и « Енисея» при глубоких вмятинах - М12. Предварительно на месте вмятины просверливается отверстие, соответствующее размеру шпильки. В некоторых случаях, используя готовые технологические отверстия на корпусе, удается установить шпильку в просверленное отверстие. Иногда приходится просверлить дополнительное отверстие с противоположной стороны увеличенного диаметра для установки шпильки с гайкой. Вытягивание вмятины возможно и при сварке шпильки непосредственно к корпусу, однако срезание шпильки после правки и шлифование места сварки требует дополнительных затрат. Укладывается брус на деревянные подкладки, в одно из отверстий на брусе вставляется шпилька и затягивается гайкой. Гайку лучше выточить с большей высотой во избежание смятия резьбы. Закручивая гайку, медленно вытягивается вмятина. Как показывает практика, правка вмятин на шнеке частично правит и изгиб корпуса в целом. После всех работ просверленные отверстия для правки заделываются сваркой. Аналогичным безразборным способом устраняется разрыв центральной трубы мотовила «Дон-1500». Во избежание дополнительных поломок, опоры мотовила стягиваются тросами к раме жатки, место разрыва удерживается талью. Прихватывается электросваркой разрыв, центральная труба проверялась на наличие прогиба вращением, при наличии - устранялся описанным выше способом, а затем проводится сварка. Безразборные способы ремонта корпусов шнека и центральной трубы мотовила внедрены в сельскохозяйственных предприятиях Чебоксарского района Чувашской Республики. Годовой экономический эффект от внедрения безразборного способа диагностики и ремонта шнекажатки - 3300 руб. на комбайн.

|

||||||||||||

|

Преимущества перед известными аналогами Ресонт без разборки основного узла, уменьшение трудоемкости |

||||||||||||

|

Стадия освоения Внедрено в производство |

||||||||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

||||||||||||

|

Технико-экономический эффект Повышение производительности труда в 1,3 раза. Годовой экономический эффект на 1 комбайн 3300 руб. в год |

||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

||||||||||||

|

Дата поступления материала 22.12.2004 |

||||||||||||

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)