ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 02-100-04 |

|

Наименование проекта Покрытие электрода для сварки |

|

Назначение Для сварки углеродистых сталей, в частности, для покрытий электродов, применяемых для сварки. |

|

Рекомендуемая область применения Сварка углеродистых сталей. |

|

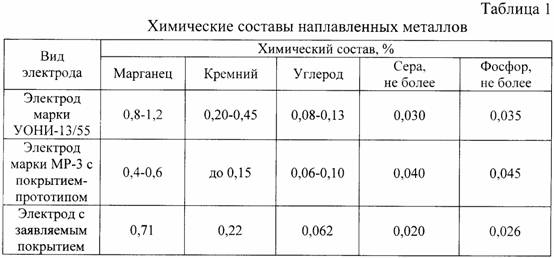

Описание Результат выполнения конструкторской разработки. Покрытие электрода для сварки, содержащее мрамор и тальк, дополнительно содержит волластонит, ферросиликомарганец и ферротитан при следующем соотношении компонентов, мас.%: Мрамор 12-13 Тальк 19-20 Волластонит 45-46 Ферросиликомарганец 11-12 Ферротитан 11-12 В качестве недорого недефицитного компонента используется волластонит, являющийся местным сырьем. Волластонит заменяет дорогостоящий остродефицитный компонент рутил. Улучшение сварочно-технологических свойств обеспечивается путем снижения содержания вредных примесей в наплавленном металле, таких как сера и фосфор, при одновременном сохранении показателей механических свойств наплавленного металла (см. табл. 1-3). Содержание в покрытии электрода мрамора, составляющего 12-13 мас.%, является оптимальным, так как оно определено из условия обеспечения надежной газовой защиты сварочной ванны и ограничения допустимого содержания углерода в наплавленном металле. При уменьшении количества мрамора ниже 12 мас.% газовая защита сварочной ванны ухудшается, и в наплавленном металле образуются поры. При увеличении количества мрамора свыше 13 мас.% возрастает тугоплавкость покрытия электрода и ухудшается формирование сварного шва. Оптимальное количество вводимого в покрытие электрода талька, составляющее 19-20 мас.%, определяется, во-первых, пластическими свойствами покрытия, необходимыми для обмазки электрода, во-вторых, необходимостью иметь шлаковую систему типа cao-mqo-siО 2 . Количество талька ниже 19 мас.% приводит к ухудшению прессуемости покрытия электрода, а количество талька более 20 мас.% приводит к ухудшению формирования сварного шва. Введение в состав покрытия волластонита в количестве 45-46 мас.% является оптимальным, так как приводит к снижению содержания в наплавленном металле вредных примесей - серы и фосфора. Введение волластонита в количестве менее 45 мас.% приводит к увеличению содержания в наплавленном металле серы и фосфора, что ухудшает качество сварного шва. Введение волластонита в количестве более 46 мас.% приводит к повышению тугоплавкости шлака, образующегося в процессе плавления электродного покрытия, и повышению склонности наплавленного металла к образованию пор. Ферросиликомарганец и ферротитан в одинаковых количествах 11-12 мас.% введены в состав покрытия в качестве раскислителей и для обеспечения необходимых механических свойств наплавленного металла. Введение ферросиликомарганца и ферротитана в количествах, меньших чем 11 мас.%, приводит к уменьшению прочности наплавленного металла, а введение этих компонентов в количествах, больших чем 12 мас.%, приводит к неоправданному увеличению прочности наплавленного металла и повышению стоимости покрытия электрода. Предлагаемое изобретение иллюстрируется следующим примером. Для изготовления покрытия электродов для сварки использовали 12-13 мас.% мрамора, 19-20 мас.% талька, 45-46 мас.% волластонита, 11-12 мас.% ферросиликомарганца и 11-12 мас.% ферротитана. Компоненты покрытия загружались в смеситель для смешивания с последующим добавлением до 30% от массы жидкого стекла. Затем полученная обмазка наносилась на металлические стержни с диаметром до 4 мм из стали Св08 путем опрессовки. Таким образом были получены электроды с заявляемым покрытием. В процессе изготовленияэлектродов установили, что они легко поддаются опрессовке, а покрытие электродов имеет высокое качество и эксплуатационную надежность. Результаты испытаний покрытия электрода УОНИ-13/55, покрытия электрода МР-3, выбранного в качестве прототипа, и заявляемого покрытия электрода приведены в табл. 1, отображающей химические составы наплавленных металлов, в табл. 2, отображающей механические свойства наплавленных металлов, в табл. 3 оценки сварочно-технологических свойств электродов. Как следует из таблиц, введение в покрытие электрода компонента волластонита позволяет уменьшить содержание серы в наплавленном металле в 2 раза и фосфора в наплавленном металле в 1,7 раза по сравнению с содержанием серы и фосфора в наплавленном металле, полученном с использованием покрытия электрода, выбранного в качестве прототипа. Прочность на разрыв наплавленного металла, полученного с использованием предлагаемого покрытия электрода, на 10-15% выше прочности на разрыв наплавленного металла, полученного с использованием покрытия электрода, выбранного в качестве прототипа, относительное удлинение - более чем на 30% выше относительного удлинения наплавленного металла, полученного с использованием покрытия электрода, выбранного в качестве прототипа. Таким образом, приведенный в табл. 1 химический состав наплавленного металла, полученного с использованием электрода для сварки с заявляемым покрытием, позволяет обеспечить высокие механические свойства этого металла (см. табл. 2) и улучшенные сварочно-технологические свойства электродов (см. табл. 3). Результаты испытаний показывают, что по механическим свойствам наплавленного металла электроды с предлагаемым покрытием относятся к типу Э-50А по ГОСТ 9466-75 "Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей". Использование предлагаемого покрытия электрода по сравнению с известным покрытием электрода марки МР-3 - прототипом позволяет снизить стоимость за счет замены дорогостоящего и остродефицитного рутила на волластонит, улучшить сварочно-технологические свойства электрода при сохранении высоких показателей механических свойств наплавленного металла, полученного с использованием этого покрытия электрода.

|

|

Преимущества перед известными аналогами Улучшение сварочно-технологических свойств. |

|

Стадия освоения Проверено в лабораторных условиях |

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|

Технико-экономический эффект Снижение стоимости покрытия электрода для сварки на 40 %. |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 14.12.2004 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)