ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 02-068-04 |

|

Наименование проекта Способ изготовления строительных изделий |

|

Назначение Для изготовления кирпича, стеновых блоков на основе силикат-глыбы. |

|

Рекомендуемая область применения Промышленность строительных материалов |

|

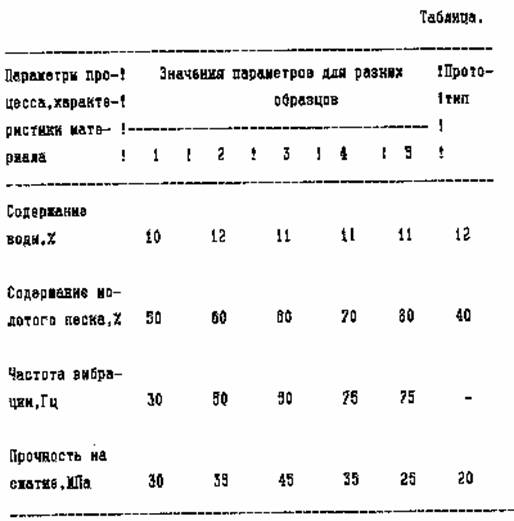

Описание Результат выполнения технологической разработки. Способ изготовления строительных изделий из силикат-глыбы и песка, включающем совместное измельчение силикат-глыбы с частью песка, смещение полученной массы с остальной частью песка, затворение водой, формование изделий под давлением, пропарку и сушку, особенность заключается в том, что переработке подвергают смесь состава, мас. %: силикат-глыба 6-8%, песок 92-94%, при этом совместному измельчению с силикат-глыбой подвергают 60-70% песка, формование ведут под давлением 0,5-1 МПа при одновременном воздействии механических колебаний с частотой 30 - 100 Гц до достижения плотности формовочной смеси 1900 - 2000 кг/м 3 , пропарку осуществляют в течение 24 часов при температуре 50-80 o c, и в течение последующих 24 часов изделия сушат при температуре 130-150 o c, затем их подвергают обжигу в условиях ступенчатой термообработки, первоначально со скоростью 25 o c/час до температуры 700 - 900 o c, затем со скоростью 100 o c/час до температуры 1000 - 1200 o c с последующей выдержкой при данной температуре в течение 30 минут и дальнейшим равномерным охлаждением в течение 24 часов. Оптимизация параметров способа путем исследования воздействия механических колебаний, соотношения мелкой и крупной фракций песка, играющих основную роль в структурообразовании, при сравнительно низких усилиях прессования позволяют создать равномерную по всему объему изделия компоновку структуры при плотности формовочной смеси 1900-2000 кг/м 3 и, следовательно, более прочные изделия. Избыточное давление прессования в предлагаемом способе служит исключительно для формирования качественных граней изделий. Большее количество мелкой фракции, выступающей в качестве опудривателя для предотвращения слипания зерен песка при обжиге, обеспечивает возможность повышения температуры обжига при одновременном исключении их вспучивания для набора максимальной прочности. Кроме того, большее количество мелкой фракции улучшает гранулометрический состав песка с целью повышения плотности изделия и увеличивает поверхность песчинок для усиления сцепления с цементирующим веществом - силикат-глыбой. Обжиг в условиях ступенчатой термообработки способствует тому, чтобы претерпеваемые кремнеземом при нагревании модификационные превращения, связанные со значительными объемными изменениями, успевали происходить без разрушения тела изделия. Для получения изделий высокой прочности пропарка ведется длительное время - 24 часа. График относительной зависимости прочности изделий при сжатии от времени пропарки показан на фиг. 1. В предложенном способе сушка с целью обезвоживания материала и подготовки его к обжигу проводится при 130-150 o c в течение 24 часов. Сушка при температуре ниже 130 o c приведет к удлинению процесса. Повышение температуры сушки до 150oc возможно, вследствие того, что при более длительном процессе пропарки остается меньше свободной влаги. В таблице приведены некоторые параметры технологического процесса при изготовлении образцов и их характеристики в сравнении с прототипом. Технология предложенного способа заключается в следующем: подготовка сырьевых материалов - силикат-глыба предварительно измельчается в молотковой дробилке до фракции не более 50 мкм; приготовление вяжущего - отдозированные порции силикат-глыбы и 60-70 мас.% песка подвергают совместному помолу в шаровой или вибромельнице до удельной поверхности 4500 - 5500 см2/г; смешение формовочной массы - вяжущее и остальная часть наполнителя (исходный песок - 30-40 мас.%) загружаются в бетоносмесительную машину, сначала сыпучие компоненты, затем после предварительного их перемешивания в течение 2-3 мин, подают воду при водотвердом отношении 0,1-0,12 и продолжают еще 3-5 минут; формование изделий - изделия прессуют при избыточном давлении 0,5-1 МПа с наложением механических колебаний (параметры прессования уточняются предварительно), после чего распрессовывают на отдельные для каждого изделия подложки, которые укладывают в сушильный шкаф, снабженный полками, в котором проводят пропарку в течение не более 24 часов (время уточняется предварительно на образцах из каждой партии песка) при температуре 50-80 o c и сушку в течение 24 часов при температуре 130-150 o c, после чего изделия загружают в печь обжига, где их обжигают по следующему режиму - нагрев до 700-900 o c со скоростью 25 o c/час, затем до 1000-1200 o c со скоростью 100 o c/час, выдержка при данной температуре 30 минут и равномерное охлаждение в течение 24 часов. Технологические параметры: содержание в формовочной смеси воды, измельченного песка, частота, амплитуда колебаний и избыточное давление при формовании определяются предварительно для песка из разных месторождений. Полученные предложенным способом строительные изделия соответствуют марке не менее 300. Оптимизация параметров процесса проводится с оценкой качества изделий по их плотности, поскольку для определения прочности изделия должны пройти весь технологический цикл, что составляет 4-5 суток, и их требуется изготовить значительное количество. Для испытаний был использован песок окрестностей города Бийска. При фиксированной частоте вибрации 100 Гц, избыточном давлении 0,5 МПа прессованию подвергались образцы формовочной смеси, содержащие разное количество воды и мелкой фракции (s уд. = 4500 - 5500 см 2 /г) песка в течение 1 минуты. На фиг. 2 приведены кривые зависимости плотности полученных образцов от указанных параметров. Кривая 1 соответствует 11% воды, кривая 2-12%, кривая 3-10%. Наибольшая плотность (и, соответственно, прочность) полученного материала достигается при содержании влаги 11% и мелкой фракции песка 60%. Следующим шагом стало определение оптимальной частоты вибрирования при фиксированной мощности вибратора, содержании в формовочной смеси воды - 11%, мелкой фракции песка - 60%. На фиг. 3 показан рост плотности образца в процессе прессования с вибрацией, здесь кривая 1 соответствует частоте вибрации 50 Гц, кривая 2 - 30 Гц, кривая 3 - 70 Гц, кривая 4 - 100 Гц. Наименьшему времени 75 секунд достижения плотности материала 1970 кг/м3 отвечает частоте 50 Гц, которую, естественно, выгодней использовать при прессовании. Таким образом, для прессования формовочной смеси с использованием данной партии песка оптимальными являются следующие параметры: содержание влаги и мелкой фракции песка 11 и 60% соответственно, частота вибрирования - 50 Гц. Избыточного давления 0,5 МПа оказалось достаточно для обеспечения удовлетворительной поверхности изделий. Что касается мощности вибратора, то с ее увеличением сокращается необходимое время вибрирования, целесообразно в данном случае использовать для питания электровибратора силу тока 5 А, наиболее распространенную в промышленности.

|

|

Преимущества перед известными аналогами Позволяет получать изделия из песка практически любых месторождений, расширяет диапазон условий применения изделий при обеспечении высоких эксплуатационных свойств (прочность, морозоустойчивость). |

|

Стадия освоения Внедрено в производство |

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|

Технико-экономический эффект Снижение себестоимости в 3 раза. Снижение трудозатрат. |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 06.10.2004 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)