ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 02-056-04 |

|

Наименование проекта Способ первичной перегонки углеводородного сырья |

|

Назначение Для покрытия местных потребностей в моторном и котельно-печном топливе в регионах добычи нефти и газового конденсата и на насосных станциях нефтепроводов с целью получения топлива для газотурбинного привода насосов. |

|

Рекомендуемая область применения Нефтеперерабатывающая промышленность. |

|

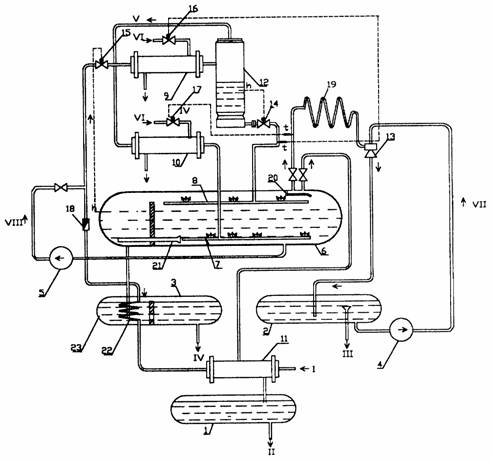

Описание Результат выполнения технологической разработки. Способ первичной перегонки углеводородного сырья разработан для покрытия местных потребностей в моторном и котельно-печном топливе в регионах добычи нефти и газового конденсата и на насосных станциях нефтепроводов с целью получения топлива для газотурбинного привода насосов. Технологическая схема данного способа представлена на прилагаемом рисунке и включает следующие аппараты: емкость сбора прямогонного бензина (1); дизельного (2) и котельно-печного топлив (3); циркуляционные насосы рабочей жидкости вакуумной установки (4) и отбензиненного остатка (5); контактный испаритель (6); барботажный распределитель перегретых отдувочных паров (7); распылитель жидкой фазы (8); паровые подогреватели жидкой (9) и паровой (10) фаз; рекуперативный подогреватель сырья (11); циклонный фазовый разделитель (12); эжектор вакуумной установки (13); регуляторы уровня (14; 15) и температуры (16; 17); обратный клапан (18); воздушный конденсатор (19); каплеотбойник (20); пароструйный смеситель (21); змеевик-подогреватель сырья (22); горячий отсек (23) емкости тяжелого остатка (3) (котельно-печное топливо). На схеме обозначены потоки: сырье i; прямогонный бензин ii; дизельное топливо iii; котельно-печное топливо iv. Сырье i проходит через рекуперативный конденсатор (1), паров бензиновой фракции ii, далее подогревается в змеевике (22) горячего отсека емкости сбора котельно-печного топлива (3) и паровом подогревателе (9) и поступает в циклонный фазовый разделитель (12), регулятором (15) в контактном испарителе выдерживается температура конца кипения отбираемой бензиновой фракции, поступает в циклонный фазовый разделитель (12). Жидкая фаза под давлением паров однократного испарения через распределитель (8) подается в паровое пространство контактного испарителя (6) в виде мелких капель и струй, где благодаря тепломассообмену с перегретыми парами отбираемой фракции жидкость обедняется низкокипящими углеводородами и обогащается высококипящими компонентами. Для поддержания избыточного давления, исключения проскока паровой фазы с жидкостью в фазовом разделителе регулятором (14) поддерживается постоянный уровень. Паровая фаза v из разделителя (12) перегревается в паровом теплообменнике 10 на 30-50oС выше температуры жидкой фазы в контактном испарителе, поступает в объем жидкой фазы через барботажный распределитель отдувочных паров (7) для отпарки из жидкости низкокипящих компонентов, отбираемых в качестве целевого продукта, и конденсации в жидкой фазе высококипящих компонентов из перегретых паров, контактирующих с ней. По данным института углеводородного сырья (ВНИИУС, А.С. 1074891), подача на стадии сепарации нефти несконденсированной фазы в количестве 2% массовых на нефть позволила повысить выход бензина на 25-30%. Пар бензиновой фракции выводится из контактного испарителя через кожухотрубчатый конденсатор (11), в котором охлаждается исходным сырьем, и поступает в емкость сбора бензиновой фракции (1). Бензиновая фракция отгоняется в период заполнения сырьем испарителя (6). При получении в процессе перегонки двух продуктов отбираются паровая фаза и остаток, например перегонка газового конденсата или получение бензиновой фракции и отбензиненных тяжелых остаточных моторных топлив из нефти, технологический процесс осуществляется непрерывно. При перегонке нефти с отбором бензиновой фракции, дизельного и котельно-печного топлива отбор дизельной фракции производят, прекратив закачку сырья, после заполнения испарителя. Отбензиненный остаток циркулируют насосом (5) через паровой подогреватель (9), фазовый разделитель (12) с раздельной подачей паровой и жидкой фаз в контактный испаритель. Перегретые пары из парового подогревателя (10) (дизельное топливо) направляют для отпарки остатка (котельно-печного топлива). При достижении температуры остатка 250-300 oС включают циркуляционный насос (4) вакуумсодержащей установки и продолжают отпарку остатка при остаточном давлении в испарителе 0,1-0,2 кг/см 2. Пары дизельной фракции конденсируются в воздушном конденсаторе (19) и через трубную обвязку эжектора (13) сливаются в емкость (2). При достижении нормируемой температуры вспышки остатка отключают насос (5), прекращают циркуляцию остатка через разделительный отсек из контактного отсека испарителя (6), подаваемого струйным насосом (21), активным потоком которого является перегрета паровая фаза из теплообменника (10), являющаяся одновременно отпаривающим агентом, обеспечивающим глубокий отбор дизельной фракции из остатка, производят слив котельно-печного топлива в горячий отсек (23) емкости (3), в котором размещен змеевик-теплообменик (22) для подогрева сырья в период его закачки в испаритель (6). В целях сокращения выбросов углеводородов в окружающую среду рабочей жидкостью в эжекторной вакуумосоздающей установке служит отбираемая топливная фракция. Известно, что четкость разделения углеводородного сырья на топливные фракции однократным испарением значительно ниже разделения в ректификационных колоннах. В целях повышения четкости разделения на топливные фракции интенсивное разделение парофазного потока осуществляется в центробежном поле с дополнительным трехкратным отпариванием жидкой фазы перегретыми парами отбираемой легкой фракции: при контакте жидкой фазы в виде мелких капель и струй с перегретыми парами в паровом объеме контактного испарителя, отдувке жидкой фазы барботирующими через ее объем мелкими струями перегретых паров и при отпарке жидкости в струйном смесителе (21) обеспечивается достаточный запас качества по фракционному составу получаемых моторных топлив. Эффективность указанных технологических приемов подтверждается результатами, полученными институтами ВНИИУС и ВНИИГАЗ, а также работающими в США установками постепенного испарения, обеспечивающими получение дизельного и газотурбинного топлива для привода насосов насосных станций магистральных газопроводов. Основные отличия установки: - в технологической схеме отсутствует ректификационная колонна и огневая трубчатая печь. Указанная особенность аппаратурного оформления процесса переработки углеводородного сырья в моторное топливо значительно упрощает эксплуатацию установки. Максимальный эффект достигается при применении данной установки на удаленных месторождениях и насосных станциях, магистральных нефтепроводах, удаленных от НПЗ; - отсутствие прямого огневого нагрева сырья и низкое рабочее избыточное давление в аппаратах практически исключают аварийные ситуации с возгоранием сырья, разрушением оборудования и уменьшают экологический риск выброса в окружающую среду; - низкая себестоимость переработки. Для получения топливных фракций используется унифицированный модуль номинальной производительностью по сырью - 100000 тонн в год. Минимальная и максимальная производительность, соответственно, - 30000 и 120000 тонн в год.

|

|

Преимущества перед известными аналогами В технологической схеме отсутствует ректификационная колонна и огневая трубчатая печь, отсутствие прямого огневого нагрева сырья и низкое избыточное рабочее давление в аппаратах. |

|

Стадия освоения Внедрено в производство |

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|

Технико-экономический эффект Снижение себестоимости переработки на 30 %. |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 04.08.2004 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)