ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 84-003-04 |

|

Наименование проекта Устройство для изготовления сильфонов |

|

Назначение Для гидроштамповки трубных заготовок в изделия |

|

Рекомендуемая область применения Процессы штамповки |

|

Описание

Результат выполнения конструкторской разработки. Устройство для изготовления сильфонов предназначено для гидроштамповки трубных заготовок в изделия,имеющие различное поперечное сечение, например сильфоны. Рекомендуется использовать в машиностроительной промышленности дляизготовления изделий, относящихся к классу сильфонов. Сильфон - это гофрированная в радиальном направлении трубчатая оболочка, предназначенная длякомпенсации тепловых, угловых и иных перемещений преимущественно трубопроводных систем в процессе изготовления и эксплуатации.

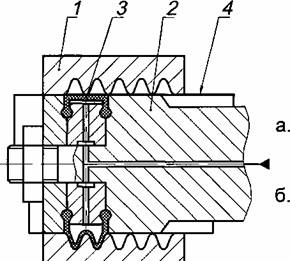

Рис.1. Схема последовательногометода гидроштамповки гофрсильфона: а) исходное положение; б) начальный этап формования гофр.

При изготовлении радиально - гофрированных труб сильфонноготипа,широко используютпроцессы штамповки, в которыхроль пуансона выполняет илиэластичная среда (обычно резина),или жидкость (вода, машинноемасло и т.п.). При этом формирование гофр на заготовке осуществляют или групповымметодом (формовку всех гофр будущего сильфона выполняют одновременно)илипоследовательным (формовку гофрвыполняют последовательно другза другом). Последний метод является наиболее прогрессивным, так как обеспечивает получениегофр с минимальным утонениемстенок изделия. Это достигается путём оформления каждого гофра сильфонапреимущественно за счёт втягивания в матрицу свободной, недеформированной части заготовки в отличие от группового метода, прикотором гофры формируются со значительной долей растяжения материалана участках вершин гофр. Принципиальная схема процессапоследовательного метода изготовления сильфона приведена на рис.1. Устройство для его реализации (рис.1) включает в себя разъемнуюматрицу 1, на внутренней поверхности которой выполнены выступы ивпадины, повторяющие профиль будущего сильфона. В полость матрицы помещают пуансон 2, имеющий трубчатый, П - образный в сечении, формующий элемент 3, выполненный из эластичного материала, например, резины. Внутренняя поверхность элемента 3 гидравлически связана систочником давления. На пуансон 2 надевают трубную заготовку 4 (рис.1 а).Затем к внутренней поверхности эластичного элемента 3 прикладываютвысокое гидростатическое давление, под действием которого первоначальноосуществляют одновременную формовку двух гофр на заготовке 4 (рис.1б). На следующем этапе выполняют сброс высокого гидростатическогодавления, перемещают пуансон 2 на один шаг будущего сильфона вправо и, вновь создавая высокое гидростатическое давление, формуют следующий гофр сильфона. При этом предыдущий отформованный гофр блокируется эластичным элементом 3 от перемещений. Затем повторяют вышеописанныйцикл работы устройства: сброс высокого давления рабочей среды, перемещение пуансона на один шаг вправо, создание высокого давления жидкости, сброс высокого давления жидкости и т.д. При этом оформление радиальных гофр сильфона осуществляется преимущественно за счёт перемещения правого конца заготовки 4. Это обеспечивает минимальное утонение стенки в опасной зоне - вершинах гофр сильфона, повышая егонадёжность и работоспособность. Несмотря на очевидные положительные стороны описанного процесса, устройства для его реализации не лишены недостатков: они имеют низкую производительность, вызванную необходимостью выполнять вышеописанный цикл формовки гофр, а их конструкция должна включать в себя механизм дискретного перемещения пуансона вдоль оси заготовки в процессе её гидроштамповки. Дополнительно, необходимость сбрасывать и вновь поднимать высокое давление рабочей среды при формовке каждого гофра, отрицательно сказывается как на работоспособности источника высокого давления, так и наиболее уязвимой его части - уплотнений высокогодавления. В ОАО «НПО» Сатурн» разработана новая схема установки,позволяющая повысить как производительность, так инадёжность её работы.

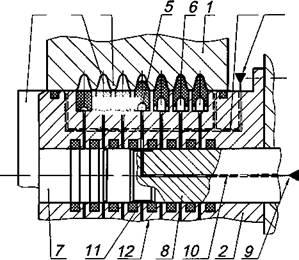

Рис.2. Рабочий узел устройства для гидроштамповки сильфонов (патент №2176941).

Установка содержит жесткую разъемную по оси матрицу 1(рис.2) и пуансон 2. Навнутренней поверхности матрицы1 выполнены выступы 3 ивпадины 4, повторяющиепрофиль изготавливаемого сильфона.На пуансоне 2 выполнены кольцевые пазы 5 с помещёнными в них эластичными формующимиэлементами 6. Количество формующих элементов 6 равно количеству впадин 4 на матрице 1. Пуансон 2 кроме того имеетосевое отверстие 7, в котором установлен цилиндрический шток 8, имеющийвозможность возвратно-поступательного движения. Эластичные формующиеэлементы 6 связаны с источником давления 9 через осевой канал 10,выполненный в штоке 8, кольцевую выточку 11 на боковой поверхностиштока 8 и радиальные каналы 12 в пуансоне 2. Выточка 11 имеет возможность последовательного сообщения с радиальными каналами 12. Пуансон 2 установлен неподвижно. Впадины 4 матрицы 1 сообщены с дополнительным источником давления 13 каналами 14, выполненными в пуансоне 2. Устройство работает следующим образом. Перед выполнением операции формовки гофров пуансон 2 вводят в матрицу 1 и устанавливают эластичныеэлементы 6 напротив впадин 4 матрицы 1. Полуматрицы, образующие матрицу 1, разводят в радиальном направлении. Шток 8 занимает крайнее правое положение, эластичные элементы 6 сжаты (за счет своих упругихсвойств) и находятся полностью в кольцевых пазах 5 пуансона 2, не выступая за его наружную поверхность. Трубную заготовку 15 надевают на пуансон 2, смыкают матрицу 1. Восевом канале 10 и выточке 11 создают высокое гидростатическое давление. Затем шток 8 пуансона 2 начинают перемещать влево. При этом обеспечивается гидравлическая связь кольцевой выточки 11штока 8 с первым кольцевым пазом 5 пуансона 2 (считая справа налево). Жидкость, попадая в кольцевой паз 5, оказывает давление на эластичный элемент 6, который начинает перемещаться в радиальном направлении,формуя первый гофр сильфона. Трубная заготовка 15 при этом сокращаетсяпо длине. При дальнейшемперемещении штока 8 влевогидравлическая связь выточки 11осуществляется и со вторым пазом 5пуансона 2. Второй эластичный элемент 6 начинает формовку второго гофра на заготовке 15, расходуя левуючасть ее длины. При этом отформованный первый гофр заблокирован первым эластичным элементом 6.

Рис.З. Сильфон, отформованный на опытной установке сиспользованием патента № 2176941 (Материал: сталь12Х18Н10Т; толщина стенки -0,3 мм; диаметры: по вершинамгофр - 62 мм; по впадинам -51,4 мм; шаг гофр - 5,5 мм).

При дальнейшем перемещении штока 8 аналогично вступают в работуследующие эластичные формующиеэлементы 6, а предыдущие элементы 6,деформированные в радиальномнаправлении,блокируютотрадиальных, осевых и тангенциальных перемещений отформованные ранее гофры трубной заготовки 15. При перемещении штока 8 вкрайнеелевоеположениезаканчивается гидроштамповка трубной заготовки в радиально- гофрированное изделие - сильфон. Возврат в исходное положение эластичных формующих элементов 6 производится следующим образом. Сбрасывается гидростатическое давление и начинается перемещение штока 8 вправо в исходное положение. При этом эластичные элементы 6 начинают перемещаться в радиальном направлении коси пуансона 2. Для повышения надёжности возврата эластичных элементов 6 в исходноеположение кольцевую выточку 11 сообщают с атмосферой или создают в её полости разрежение, а на внешние поверхности элементов 6 создаютдополнительную нагрузку. Для этого по каналу 14 подают давление во впадины 4, например сжатый воздух, от источника давления 13. Указанные варианты возврата формующих элементов 6 в исходноеположение могут быть использованы самостоятельно или в комбинации друг с другом в зависимости от геометрических характеристик гофров сильфонов,эластичности элементов 6, усилий трения в зонах контакта элементов состенками кольцевых пазов 5 на пуансоне 2. Шток 8 возвращается в исходное положение, эластичные элементы 6также возвращаются в исходное положение, полуматрицы размыкаются и извлекается радиально - гофрированная труба - сильфон. При этом все элементы устройства готовы для повторения циклаформовки гофр на следующей трубной заготовке. Устройство позволяет повысить производительность труда в 2.-4раза, имеет упрощенную конструкцию по сравнению с известнымиустановками, т.к. пуансон и матрица неподвижны относительно друг друга инет необходимости в наборе и сбрасывании давления рабочей среды после каждого цикла формовки гофры, отпадает необходимость в дискретном перемещении пуансона, что исключает использование сложных делительныхмеханизмов. Конструкция устройства защищена патентом РФ № 2176941. Разработчик имеет техническую документацию: 1.Рабочие чертежи полуавтоматической установки (шифр 751.223.020.00), разработанной на базе гидравлического пресса моделиpve-63; 2.Рабочие чертежи модернизации пресса мод.pve- 63 (шифр 751.223.000.00). |

|

Преимущества перед известными аналогами Повышение производительности и надежности работы установки |

|

Стадия освоения Опробовано в условиях опытной эксплуатации |

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|

Технико-экономический эффект Повышение производительности труда в 2-4 раза |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 06.02.2004 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)