ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 83-037-04 |

|||||||||

|

Наименование проекта Совершенствование способов ковки крупных поковок с внутренним отверстием переменного сечения |

|||||||||

|

Назначение Получение крупных поковок типа цилиндра с внутренним отверстием переменного сечения |

|||||||||

|

Рекомендуемая область применения Кузнечно-прессовое производство |

|||||||||

|

Описание Результат технологической разработки В условиях кузнечно-прессового отделения (КПО) механического цеха крупные поковки весом более 1 тонны углеродистой и легированной марок стали получают свободной ковкой на ковочном прессе усилием 2250 тонн. Форма и размеры получаемых крупных поковок различны. Однако, точность таких поковок - невысокая, а трудоёмкость их изготовления - значительная. Показателем эффективности изготовления деталей из крупных поковок является коэффициент весовой точности К вт, который характеризует степень приближения формы поковки к форме готовой детали. Очевидно, что чем выше значение К вт, тем меньше трудоёмкость обработки поковок резанием, и меньшее количество металла переводится в стружку. Особенно, это становится актуальным при изготовлении крупных деталей сложной конфигурации, когда из-за ограниченных возможностей ковочного оборудования и недостаточно совершенной технологии ковки получить поковку по форме максимально приближенной к форме готовой детали очень сложно. В результате чего, получаемая поковка содержит большие технологические напуски.

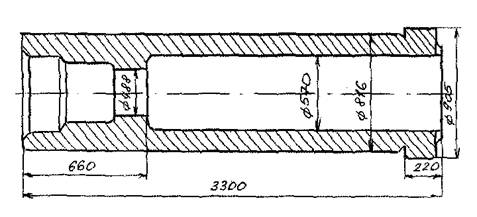

Так, к крупным деталям сложной конфигурации можно отнести деталь типа цилиндра с внутренним отверстием переменного сечения (рисунок 1). Рисунок 1 - Плунжер 7538 кг ст. 40ХН2МА Разработанная технология изготовления поковки для такого цилиндра показана на примере технологии изготовления плунжера для пакетир - пресса копрового цеха. Технология заключается в следующем. Материалом для изготовления плунжера является конструкционная легированная сталь 40ХН2МА, выплавляемая в основной мартеновской печи, ёмкостью 25 тонн. В качестве исходной заготовки для ковки плунжера необходим слиток весом 18,5 тонн, имеющий 8-гранное сечение и отношение длины тела к его диаметру Н/Д=2,5. Слиток в КПО может передаваться как в горячем, так и холодном состояниях. Однако, в целях экономии расходуемого газа, необходимого на медленное охлаждение слитка в течение 75 часов, и длительного нагрева холодного слитка под ковку в течение 24 часов, предпочтение отдаётся использованию горячего слитка. Горячий слиток нагревают под ковку с максимально допустимой скоростью нагрева, определяемой мощностью печи, и с минимально допустимым временем выдержки при ковочной температуре 1200°С в течение 4,5 часов. Интервалом ковочных температур является температура начала ковки 1200°С и температура конца ковки 850°С. По мере необходимости между ковочными операциями проводят подогрев заготовки. Процесс ковки плунжера определяется тремя основными технологическими операциями: 1. Предварительная; 2. Заготовительная; 3. Окончательная. Предварительная операция предусматривает следующие переходы: - при использовании нижнего вырезного и верхнего плоского бойков заковывается цапфа слитка под патрон (для возможности манипулирования слитком); - затем после замены нижнего вырезного бойка на плоский проводят биллетировку слитка с последующей его протяжкой; - протянутую заготовку диаметром 1030 мм и длиной 1750 мм отрубают от слитка и передают на подогрев. Заготовительная операция проводится при использовании нижней осадочной плиты и верхнего плоского байка. Протянутую заготовку осаживают до высоты 1000 мм и при помощи прошивня диаметром 320 мм прошивают отверстие. После чего, прошитую заготовку раскатывают на оправке диаметром 400 мм. Затем на окончательной операции раскатанную заготовку «одевают» на конусную оправку для вытяжки диаметра 400 мм и постепенными обжатиями верхним плоским и нижним вырезным байками вытягивают заготовку в длину за счёт уменьшения площади поперечного сечения заготовки. В результате получается цилиндрическая поковка длиной 3570 мм, имеющая со стороны отверстия диаметром 400 мм большой технологический напуск (85 мм с каждой стороны). Вес такой поковки составит 13450 кг, соответственно, К вт=0,56. Очевидно, что при изготовлении плунжера из такой поковки наиболее трудоемкой будет токарная операция механической обработки отверстия. Так, на изготовление в плунжере отверстия диаметром 570 мм, необходимо затратить 180 станко-часов. Возможным снижением трудоёмкости изготовления плунжера, является максимальное приближение формы поковки к форме готовой детали. И здесь, представляет интерес получение в цилиндрической поковке отверстия переменного сечения. Технология изготовления такой поковки состоит из тех же технологических операций, что и в первом случае. Однако, при выполнении заготовительной и окончательной операций необходимо учесть следующие изменения. В заготовительной операции - прошитая на диаметр 320 мм заготовка раскатывается уже на диаметр 500 мм. Затем раскатанную заготовку «одевают» на оправку для вытяжки и постепенными обжатиями верхним плоским и нижним вырезным бойками вытягивают заготовку в длину, тем самым получая цилиндрическую заготовку с отверстием диаметром 500 мм.

Для того, чтобы получить в поковке отверстие переменного сечения, предлагается применить такой нетрадиционный для ковки технологический приём, как частичная заковка отверстия (рисунок 2). Рисунок 2 - Основные операции ковки плунжера (сталь 40ХН2МА) Для этого на окончательной операции ковки необходимо предусмотреть на предварительно вытягиваемой заготовке фланец диаметром 950 мм на длине 795 мм; затем при помощи верхнего плоского бойка переместить вытянутую заготовку вдоль оправки таким образом, чтобы часть заготовки длиной 795 мм выступала за пределы оправки. После выполнения таких технологических переходов производят заковку отверстия с диаметра 500 мм на диаметр 400 мм на длине поковки 795 мм.

Полученная таким способом поковка будет иметь вес 11450 кг, соответственно, коэффициент весовой точности К вт увеличивается до 0,66 (рисунок 3). Рисунок 3 - Поковка плунжера 11450 кг (К вт=0,66) В результате, трудоёмкость токарной операции изготовления в плунжере отверстия диаметром 570 мм снизится на 40 станко-часов, а экономия металла от предлагаемого способа ковки составит 2 тонны. Учитывая, что стоимость 1 станко-часа при изготовлении крупных деталей составляет 361 рубль (цены на 2 кв. 2003г.), а стоимость одной тонны поковок для ст. 40ХН2МА в среднем составляет 21 тыс. руб., экономический эффект от предлагаемого способа ковки составит 55433 рубля. Следует отметить, что опробование предлагаемого приёма заковки отверстия, было проведено путём моделирования данного технологического процесса. Была предварительно выточена заготовка формой и размерами под окончательную операцию ковки с учётом масштабного коэффициента подобия 1:10. И при сохранении условий деформации на молоте в.п.ч. 750 кг., в нижнем вырезном бойке было заковано отверстие. И уже по результатам данного эксперимента была разработана вышеприведённая технология ковки плунжера. |

|||||||||

|

Преимущества перед известными аналогами Снижена трудоемкость последующей механической обработки детали за счет повышения коэффициента весовой точности |

|||||||||

|

Стадия освоения Внедрено в производство |

|||||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|||||||||

|

Технико-экономический эффект Годовой технико-экономический эффект - 56 тыс. руб. |

|||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

|||||||||

|

Дата поступления материала 27.07.2006 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)