ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 19-011-04 |

|||

|

Наименование проекта Технология утилизации подземного гидроминерального сырья |

|||

|

Назначение Утилизация подземного гидроминерального сырья |

|||

|

Рекомендуемая область применения Разработка, проектирование и строительство технологий по утилизации подземного гидроминерального сырья. Химическая и пищевая промышленности. Очистка жидкостей |

|||

|

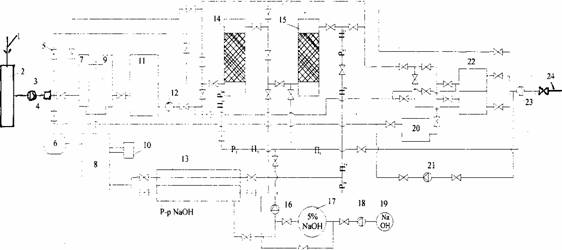

Описание Описание ИЛ №19-011-04. Результат выполнения научно-исследовательской работы. Многолетние исследования по утилизации подземного гидроминерального сырья Кизлярского, Махачкала -Тернаирского (Республика Дагестан), Астраханского (Астраханская область) и Медвежьего (Ямало-Ненецкого автономного округа) объектов-месторождений проведены на основе применения классических методов озонирования, сорбционной очистки на активном угле, обратного осмоса и их комбинаций в определенной последовательности. Определено соответствие подземного гидроминерального сырья, указанных объектов-месторождений нормативно-правовым требованиям СаНПиН 2.1.4.1074-01 «Питьевая вода. Гигиенические требования к качеству воды централизованных систем питьевого водоснабжения. Контроль качества», ГОСТ 13273-88 "Воды минеральные питьевые лечебные и лечебно-столовые» и СаНПиН 2.1.5.980-00 «Гигиенические требования по охране поверхностных вод». На рисунке приведена принципиальная технологическая схема утилизации подземного гидроминерального сырья объектов-месторождений ОАО «Газпром» Дагестана. Технологической схемой утилизации подземного гидроминерального сырья предусмотрено применение как методов озонирования, сорбции на активном угле, обратный осмос в отдельности, так и их комбинаций в определенной последовательности. Комбинация и последовательность узлов утилизации гидроминерального сырья определяют качество исходного его состава, а также требования категорий водопользования. Окончательная комбинация определенной последовательности применения узлов схемы устанавливается предварительными экспериментальными исследованиями и на основании технико-экономических показателей выбирается наиболее экологически эффективная комбинация. По схеме исходное гидроминеральное сырье на озонирование подается насосом 3 из емкости-усреднителя 2 на первый аппарат-смеситель 7. Туда же от генератора озона 8 поступает озоно-воздушная смесь (ОВС). Из второго аппарата-смесителя 9 сырье поступает в бак-отстойник и далее насосом 12 прокачивает сырье через фильтры 14 и 15 . После чего сырье поступает в секцию условно-очищенной воды двухсекционной емкости 22, если качество сырья не соответствует нормативным требованиям стандартов, а затем подают на последующий узел доочистки предварительно принятой определенной последовательности их комбинации или в случае соответствия качества сырья нормативно-правовым требованиям стандартов - в секцию нормативно-очищенной воды той же емкости 22 и далее насосом 23 его подают к потребителю 24. Расходомер 4 производит объемное измерение исходного подземного гидроминерального сырья. Качество конкретного гидроминерального сырья по контролируемым показателям соответствующего требованиям нормативно-правовых стандартов достигается окончательно по результатам исследований в комбинации узлов определенной последовательности. В случае необходимости, реактивация активного угля осуществляется непосредственно в фильтрах 14 и 15 избыточной концентрацией озона от собственного генератора озона 8. При наличии неполной реактивации, проводится химическая реактивация горячим 5%-ным раствором щелочи с последующей промывкой 1-2 объемами фильтра горячей воды. Фактический межреактивационный срок службы активного угля устанавливается по данным исследований для конкретного подземного гидроминерального сырья объектов-месторождений. Для реактивации раствор щелочи приготавливают в аппарате с перемешивающим устройством 17, куда насосом дозатором 18 перекачивают насыщенный раствор щелочи натрия из емкости 19. Реактивация активного угля в фильтрах 14 и 15 раствором щелочи начинают с выпуска оставшейся воды, затем - промывкой активного угля. Насосом 16 подкачки горячий раствор щелочи подают из емкости для приготовления раствора щелочи 17 в фильтр 14 (или 15) и барботируют. Полученный раствор собирают в двухсекционную емкость 13 для отработанного раствора щелочи. После освобождения фильтра 14 (или 15) от раствора через фильтр 14 (или 15) и емкость 13 рециркулируют промывную воду. Первую порцию промывной воды рециркулируют до насыщения и после чего ее присоединяют к отработанному раствору щелочи. Второй такой же объем промывной воды после рециркуляции собирают в этой же емкости 13. Время промывки в каждом случае устанавливают экспериментально. Для промывки фильтров 14 (или 15) и приготовления растворов щелочи используют нормативно-очищенную воду из емкости 22. Отработанный раствор щелочи в емкости 13 после окончания реактивации барботируют ОВС от озонатора 8 с целью деструкции загрязняющих веществ до допустимых нормативных концентраций. В качестве диспергатора в нижней части емкости 13 для отработанного раствора щелочи находятся встроенные диспергаторы из пористых нержавеющих труб, в которых происходит распыление ОВС с последующим ее барботажем снизу вверх через обрабатываемый раствор. Схемой предусмотрено использование раствора щелочи вновь в реактивации активного угля в последующих циклах до отработки его реактивационных возможностей.

Рис.1. Технологическая схема опытно-промышленной установки утилизацииподземного гидроминерального сырья 1 - от скважины-источника гидроминерального сырья; 2 - емкость-усреднитель исходного гидроминерального сырья; 3,12,16,18,21,23 - насос; 4 -расходомер; 5 - вентиль-задвижка; 6- компрессор; 7,9 - аппарат-сместитель озона; 8 - генератор озона; 10 - пульт управления; 11 - бак-отстойник; 13 - двухсекционная емкость для отработанного раствора щелочи; 14,15 - фильтр сорбционной очистки на активных углях; 17 - емкость для приготовления раствора щелочи; 19 - аппарат с перемешивающим устройством для раствора щелочи; 20 - обратноосмотический узел; 22 -двухсекционная емкость для условно-очищенной и нормативно-очищенной воды; 24 - нормативно-очищенная вода к потребителю. |

|||

|

Преимущества перед известными аналогами Установление определенной оптимальной последовательности применения узлов технологии утилизации в зависимости от исходного состава гидроминерального сырья |

|||

|

Стадия освоения Внедрено в производство |

|||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|||

|

Технико-экономический эффект Экономический эффект, определяемый в результате обеспечения экологической безопасности составляет более 30 млн. руб./год или 13 руб/м3. Выручка от реализации бутылированной воды составляет более 20 млн. руб./год; |

|||

|

Возможность передачи за рубеж Возможна передача за рубеж |

|||

|

Дата поступления материала 10.01.2004 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)