ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 84-051-03 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование проекта Автоматизированная система управления эксплуатационным качеством деталей машин |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Назначение Повышение эффективности машиностроительного производства посредством автоматизации и информатизации процесса управления эксплуатационным качеством |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемая область применения Процессы управления эксплуатационным качеством деталей машин машиностроительных предприятий |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Описание

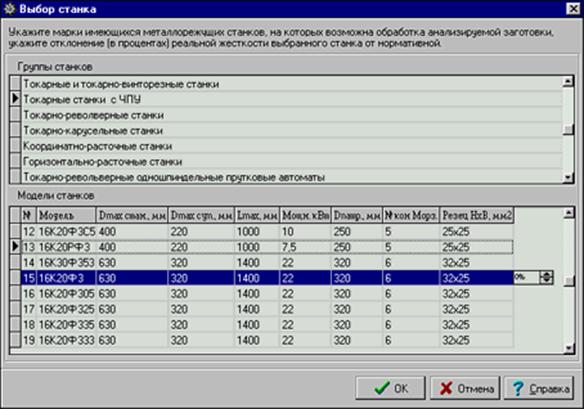

Результат выполнения научно-технической работы. РГАТА разработаны и предлагаются для практического использования автоматизированные системы (САПР ТП) для научно обоснованного прогнозирования выходных характеристик процессов резания и оптимизационного выбора наиболее рациональных технологических условий осуществления лезвийной обработки материалов, обеспечивающих требуемое качество изготовляемой продукции при одновременном повышении технико-экономической эффективности производства . Данные автоматизированные системы имеют следующие отличительные особенности : Во-первых, не имеющее аналогов математическое обеспечение этих систем создано не на основе устаревших и изживших себя эмпирических стойкостных опытов и табличных данных общерекомендательног о характера, а на базе достоверных, научно обоснованных, хорошо подтверждаемых экспериментальными данными теоретико-аналитических функциональных зависимостей основных выходных характеристик процесса точения от режимов резания и других технологических параметров. Во-вторых, разрабатываемые в рамках инновационного проекта автоматизированные системы впервые позволяют произвести одновременную комплексную многокритериальную (технико-экономического характера) структурно-параметрическую оптимизацию не только режимов резания, но и других переменных технологических условий процесса механообработки (включая оптимизационный выбор модели станка, марки инструментального материала, марки СОЖ, геометрических параметров инструмента, количество проходов для снятия припуска и др.) с учетом накладываемых ограничений по точности обработки и качеству поверхностного слоя изготовляемой продукции. В-третьих, уникальность созданных САПР ТП заключается в том, что с их помощью осуществляется не только внешняя (т.е. за пределами станка - на стадии проектной подготовки производства) структурно-параметрическая оптимизация технологических условий механообработки, но и внутренняя (т.е. непосредственно на станке) коррекционно-управляющая оптимизация указанных условий обработки. Это позволяет обеспечить наивысшую технико-экономическую эффективность анализируемого технологического процесса механической обработки при одновременном обеспечении заданной точности, а также требуемых характеристик качества поверхностного слоя или эксплуатационных свойств изготовляемой продукции. Производственные испытания, проведенные на различных машиностроительных предприятиях, показали, что автоматизированные системы, созданные в РГАТА для оптимизационного нормирования технологических условий механической обработки материалов, позволяют повысить точность и качество изготовляемой продукции при одновременном повышении технико-экономической эффективности и рентабельности процессов механообработки без дополнительных трудовых и материальных затрат, сократить трудоемкость проектных работ, уменьшить время выполнения технологических операций (за счет повышения производительности механообработки, объединения проходов и других мероприятий), сократить расход инструмента и затраты на его эксплуатацию, а также сократить производственный брак наиболее простым в практической реализации способом - путем научно обоснованной структурно-параметрической оптимизации технологических условий обработки. Загрузка банка исходной информации по материалам. В начале работы указывается марка обрабатываемого материала. Системой производится выборка из модуля исходных данных всех необходимых для расчетов физико-механических свойств данного материала. Указывается марка инструментального материала, для которого системой из модуля исходных данных производится аналогичная выборка его физико-механических свойств. Для выбранной пары материалов обрабатываемая деталь - инструмент производится проверка обрабатываемости. При возможности проведения обработки рассчитывается оптимальная температура резания, характерная для данной пары материалов. Если расчет получается нелогичным (т.е. результаты не имеют смысла - оптимальная температура больше температуры плавления, или меньше 20°С), то система возвращается к выбору другого инструментального материала. Загрузка банка данных по геометрии обрабатываемой детали Указывается тип, вид, конфигурация и размеры заготовки. Описание геометрических параметров обрабатываемой детали в целом, для которой указываются габаритные размеры и количество обрабатываемых поверхностей, рассчитываемых в текущем сеансе работы системы. Далее указывается вид и все необходимые параметры для каждой из рассчитываемых поверхностей обрабатываемой детали. Загрузка банка данных по выбору оборудования. Указывается тип выбранного технологом станочного оборудования и по модулю исходных данных выбирается конкретная модель станка. Системой осуществляется выборка из информационной базы необходимых в дальнейших расчетах параметров станка. Производится проверка возможности обработки детали на данном станке. Если рассматриваемая деталь не может быть обработана на выбранном станке, например, из-за своих размеров, то система возвращается к началу этого этапа. Указывается вид применяемого при обработке станочного приспособления и способ закрепления заготовки. Загрузка банка данных по параметрам проведения оптимизации. Для каждой рассчитываемой поверхности детали указываются все необходимые параметры для проведения оптимизационного поиска: число этапов проведения оптимизационного поиска, количество переменных процесса оптимизации для каждого из этапов, пределы их изменения, требуемые эксплуатационные показатели и соответствующие им параметры качества поверхностного слоя и точности обработки, вид целевой функции оптимизационного процесса и накладываемые на него ограничения, критерий окончания поиска и т.п. После ввода всех требуемых исходных данных для текущей обрабатываемой поверхности детали системой для заданных технологических условий обработки производится расчет режимов резания, обеспечивающих заданные выходные параметры процесса. Результат проведения расчета. Результат проведения оптимизационного поиска, который считается успешным, если величина целевой функции не превышает критерия окончания поиска, в этом случае выводятся также и ниже перечисленные сведения. Рассчитанные режимы обработки: подачаs, скорость резанияv, глубина резанияt. Измененные, если это потребовалось при проведения оптимизации, геометрические параметры режущего инструмента. Расчетные показатели точности обработки и качества поверхностного слоя текущей поверхности детали для выбранных технологических условий обработки. Такой расчет производится для каждой из рассматриваемых поверхностей обрабатываемой детали, после чего пользователь может перейти к любому из этапов ввода исходной информации или завершить работу с программой. Предлагаемая система автоматизированного проектирования обеспечивает работу как в диалоговом, когда ввод исходной информации осуществляется пользователем непосредственно во время работы с клавиатуры дисплея, так и в пакетном режиме, когда вся или определенная часть исходной информации записана в специальном файле, создаваемом перед началом работы с системой. Вывод результатов расчетов, производимых системой проектирования, осуществляется одновременно на экран дисплея пользователя и в выходной файл на магнитном диске. Данная система автоматизированного проектирования механической обработки может использоваться на базе как ЭВМ серии СМ ЭВМ, "Электроника", так и на базе персональных компьютеров типаibmpc.

Ниже приведены результаты ряда практических расчетов режимов резания, проведенных с использованием описанной выше системы проектирования механообработки.

Выбор группы и марки обрабатываемого материала

Выбор группы и марки инструментального материала

Выбор конфигурации и геометрических параметров заготовки

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Преимущества перед известными аналогами Аналогичные системы неизвестны |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Стадия освоения Опробовано в условиях опытной эксплуатации |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Результаты испытаний Соответствует технической характеристике изделия (устройства) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономический эффект Повышение эксплуатационного качества деталей машин в 2-3 раза. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность передачи за рубеж За рубеж не передаётся |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дата поступления материала 09.12.2003 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)