ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 27-006-03 |

|

Наименование проекта Устройство для наполнения банок продуктом |

|

Назначение Уменьшение расхода мощности на жгутообразование и повышение точности дозирования. |

|

Рекомендуемая область применения Влиниях производства рыбных (также мясных) консервов и пресервов на рыбоконсервных комбинатах и судах рыбопромыслового флота. |

|

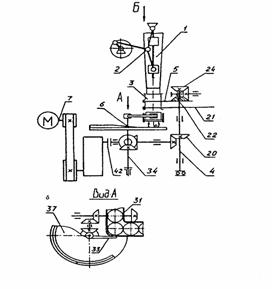

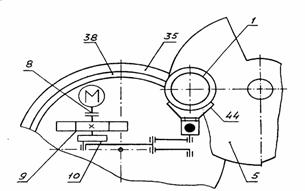

Описание Данная разработка является результатом выполнения технологических работ. В Калининградском Государственном Техническом Университете разработано устройство для наполнения банок продуктом, на которое был получен патент РФ № 2165874. Предлагаемая разработка относится к переработке рыбы и мяса и может быть применена преимущественно в линиях производства консервов и пресервов на рыбоконсервных комбинатах и судах рыбопромыслового флота. Сущность данной разработки заключается в следующем. Устройство содержит продуктопровод 1 с виброприводом 2 и мерным стаканом 3, вертикальный вал 4 с ножом-заслонкой 5 для отрезания порции продукта, питатель 6 и привод 7. Вибропривод 2 продуктопровода 1 включает двигатедьный механизм 8, передаточный механизм 9 и механизм 10 вибрации продуктопровода. Последний представляет собой кривошипно-коленный механизм, который имеет два выходных звена: коромысло 14 и ползун 16. Ползун 16 посредством кронштейна жёстко соединён с продуктопроводом 1 и подвижно сопряжён с закреплённой вертикально направляющей 17. Известны устройства для наполнения банок продуктом (su1785957,ru2031817,ru2116946), которые обеспечивают прямую передачу дозы продукта из продуктопровода в банку. Известно также устройство для наполнения банок продуктом, содержащее продуктопровод с виброприводом, установленный под продуктопроводом мерный стакан, вертикальный вал с ножом-заслонкой для отрезания порции продукта и нижней заслонкой, выталкиватель продукта, питатель банок и привод (Патент РФ № 2125006). Основными недостатками данного устройства являются значительный расход энергии на процесс жгутообразования и недостаточно высокая точность дозирования. Объясняется это тем, что за время одного оборота эксцентрикового кривошипа, т.е. за период кинематического цикла коромыслового механизма вибропривода, на выходном звене которого закреплен продуктопровод, выходное звено лишь дважды повторяет заданную амплитуду колебаний (совершает лишь полное подъёмно-опускное движение). Таким образом, движущий момент на валу кривошипа за время кинематического цикла механизма воспроизводит две амплитуды выходного звена, несущего продуктопровод. Иными словами, имеем две амплитуды продуктопровода, приходящиеся на движущий момент в кинематическом цикле механизма вибрации. Очевидно, что при таком числе амплитуд выходного звена в периоде кинематического цикла, увеличение частоты колебаний продуктопровода до заданных технологических значений возможно при соответствующем увеличении частоты вращения кривошипа (больше, чем, например, при 4-х амплитудах в цикле). Однако увеличение частоты вращения кривошипа при силовом нагружении механизма вибрации неизбежно приводит к росту расхода мощности. Недостаточно высокая точность дозирования продукта является результатом существования увеличенного зазора в месте сопряжения вибрирующего рыбовода с мерным стаканом, занимающим фиксированное положение. Наличие зазора вызвано тем, что продуктопровод совершает подъёмно-опускные движения не по прямой, соосной мерному стакану, а по дуге определенного радиуса. Увеличенный зазор в месте сопряжения продуктопровода с мерным стаканом приводит к частичной потере продукта и соответственно к снижению точности дозирования. Предлагаемое изобретение представляет собой устройство, содержащее продуктопровод1 с виброприводом 2 , включающее двигательный 8 и передаточный 9 механизмы и механизм 10 вибрации, установленный под продуктопроводом мерный стакан 3, вертикальный вал 4 с ножом-заслонкой 5 для отрезания порции продукта и нижней заслонкой 21, расположенной под ножом-заслонкой соосно последней, выталкиватель продукта, укреплённый на нижней плоскости ножа-заслонки, питатель банок 6, включающий профильный копир 35 для фиксирования и перемещения банок по высоте и направляющую для банок 31 и привод 7 (рис. 1 и 2). Целью настоящего изобретения является уменьшение расхода мощности на жгутообразование и повышение точности дозирования Указанная цель достигается тем, что в устройстве для наполнения банок продуктом механизм вибрации снабжён двумя выходными звеньями, выполненными в виде коромысла и ползуна, и вертикально расположенной направляющей для ползуна, с которым жёстко соединён продуктопровод. При этом механизм вибрации выполнен в виде кривошипно-коленного механизма, в котором центр качания коромысла лежит на продольной оси направляющей. Продуктопровод устройства снабжён, по крайней мере, одним дополнительным ползуном для взаимодействия с направляющей.

Рис. 1 Кинематическая схема устройства: 1 - продуктопровод, 2 - вибропривод, 3 - мерный стакан, 4 - вертикальный вал, 5 - нож-заслонка, 6 - питатель, 7 - привод, 20 - коническое зубчатое колесо, 21 - нижняя заслонка, 22 - механизм вращения ножа-заслонки, 24 - зубчатое колесо механизма 22 (ведущее звено), 34 - дополнительный вертикальный вал, 42 - электромагнитная муфта привода 7, 31 - направляющая для банок, 37 - диск, 33 - толкатель.

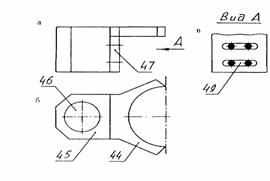

Рис. 2 Расположение элементов привода в плане (вид Б на рис. 1): 1 - продуктопровод, 5 - нож-заслонка, 8 - двигательный и 9 - передаточный механизмы, 10 - механизм вибрации, 35 - копир, 38 - фланец копира, 44 - кронштейн Кривошипно-коленный механизм устройства построен на базе шарнирного четырёхзвенника, содержащего шарнирно связанные кривошип, шатун, коромысло и стойку . В нем соотношение длин звеньев соответствует выражению 1+ 12 = 22+ 32, (1) где 1 =r/d- относительная длина кривошипа; 2 =l/d- относительная длина шатуна; 3 =b/d- относительно длина коромысла; r,l,b- соответственно длина кривошипа, шатуна, коромысла; d- длина стойки: расстояние между центрами вращения кривошипа и качания коромысла. При этом, ползун кривошипно-коленного механизма и каждый из дополнительных ползунов выполнены в виде прямоугольной призмы с отверстием для сопряжения с направляющей. Кроме того, жёсткое соединение каждого ползуна с продуктопроводом выполнено разъёмным, при этом в теле ползуна выполнены глухие резьбовые отверстия для болтов крепления ползуна к соответствующему укреплённому на продуктопроводе кронштейну. Каждый кронштейн, укреплённый на продуктопроводе, снабжён фланцем для сопряжения с соответствующим ползуном, при этом фланец имеет сквозные фигурные вырезы для болтов При этом ползун кривошипно-коленного механизма кинематически связан с шарнирным четырёхзвенником посредством дополнительного шатуна, длина которого равна длине коромысла четырёхзвенника.

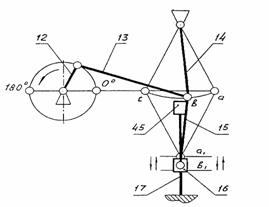

Рис. 3 Компановка ползуна на кронштейн (а, б, в): 44 - кронштейн, 45 - дополнительный ползун, 46 - отверстие для взаимодействия с направляющей 17, 47 - фланцы, 49 - -сквозные фигурные вырезы фланцев (для болтов крепления ползунов 16 и 45). Заявляемое устройство отличается от известного наличием новых конструктивных элементов в механизме вибрации продуктопровода, геометрической формой их выполнения и взаимосвязи. Предложенная связь конструктивных элементов и форма выполнения связи между элементами в совокупности обеспечивают возможность функционирования устройства при меньших затратах мощности на жгутообразование и более высокой точности дозирования. Выполнение механизма вибрации в виде кривошипно-коленного механизма позволяет продуктопроводу, жёстко соединённому с выходным звеном (ползуном), совершать два полных подъёмно-отпускных движения (четыре амплитуды колебаний) за время кинематического цикла механизма, т.е. за один оборот ведущего кривошипа. Следовательно, в предлагаемом устройстве требуемая (технологическая) частота колебаний продуктопровода обеспечивается при скорости вращения кривошипа в два раза меньшей, чем у известного. Это видно из следующего примера.При работающем виброприводе 2, поворотом кривошипа 12 от 0 до 180 о (прямой ход коромысла), генерируется движение шарнира, связывающего коромысло 14 с дополнительным шатуном 15, по дугеabc(рис. 4). При этом ползун 16 и продуктопровод 1 совершают два хода, каждый из которого равен амплитуде колебаний: движение вниз (прямой ходa1b1) и движение вверх (обратный ходb1a1). Поворот кривошипа 12 от 180 до360 о (обратный ход коромысла) приводит к движению шарнира звеньев 14 и 15 в обратном направлении (дугаcba), при этом ползун 16 и продуктопровод 1 совершают два аналогичных хода. Таким образом, в интервале одного оборота кривошипа 12 двум колебаниям коромысла 14 соответствуют четыре хода продуктопровода 1. Двойное увеличение частоты ходов продуктопровода без изменения скорости вращения кривошипа позволяет значительно уменьшить расход энергии на процесс жгутообразования.

Рис. 4 Кинематическая схема механизма вибрации продуктопровода: 12 - эксцентриковый кривошип, 13 - шатун, 14 - коромысло, 15 - дополнительный шатун, 16 - ползун, 17 - направляющая для ползуна 16, 45 - дополнительный ползун. Оснащение продуктопровода одним или более дополнительным ползуном исключает возможность перекосов продуктопровода относительно направляющей и возможность появления несоосности (смещения осей) продуктопровода и мерного стакана. Это происходит следующим образом. Подача продукта в продуктопровод 1 при работающем виброприводе 2 сопровождается процессом жгутообразования. При вращении эксцентрикового кривошипа 12 коромысло 14 механизма 10 вибрации продуктопровода 1 совершает возвратно-поворотное движение, а ползун 16 и жёстко соединённый с ним продуктопровод - прямолинейное возвратно-поступательное движение в вертикальном направлении. При подъёмно-опускном движении продуктопровода 1 с определённой амплитудой и частотой колебаний продукт, продукт, находящийся в продуктопроводе, подвергается воздействию энергетического поля вибрации, в результате чего образуется жгут заданной массовой плотности. Поскольку продуктопровод 1 совершает прямолинейное движение, а его вертикальная ось соосна оси мерного стакана 3, сопряжение выходной части продуктопровода и входной части мерного стакана обеспечивается при минимально возможных зазорах. Это снижает потери продукта и повышает точность дозирования. Выбор шарнирного четырёхзвенника, соотношение длин звеньев которого удовлетворяют равенству (1), в качестве базового для кривошипно-коленного механизма имеет свои преимущества. Шарнирный четырёхзвенник с таким соотношением длин звеньев является центральным кривошипно-коромысловым механизмом с равными по времени интервалами прямого и обратного ходов и равновеликой силовой работоспособностью в обоих интервалах качания коромысла. Такие механизмы эффективно работают при генерировании колебаний в вертикальной плоскости. Выполнение ползуна (выходного звена) кривошипно-коленного механизма и дополнительных ползунов в виде прямоугольных призм с отверстием для сопряжения с направляющей является предпочтительным из условий технологичности их изготовления, сборки (разработки) механизма вибрации продуктопровода и устройства в целом. Жёсткие крепления ползунов к продуктопроводу выполнены разборными (разъёмными) исходя из условий мобильного обеспечения соосности ползунов с направляющей при наладке устройства. Равенство длин коромысла и дополнительного шатуна кривошипно-коленного механизма принято с целью обеспечения значительных и близких по величине углов передачи, определяющих силовую работоспособность механизма при прямом и обратном его выходных звеньев. Выполнены необходимые проектные работы на уровне техно-рабочего проекта, подтверждающие работоспособность. Машина обеспечивает прямую передачу дозы продукта из продуктопровода в банку. Проведена апробация предложенного решения: по данному патенту разработан дипломный проект (автор Шкулепа Н.В.), который защищён перед ГАК по специальности «Машины и аппараты пищевых производств» и рекомендован для внедрения в производство. Машина может быть эффективной в составе автоматизированной рыбоконсервной линии. Разработка докладывалась на международной научной конференции, посвящённой 90-летию рыбохозяйственной науки (13-15 октября 2003 г. Калининград, КГТУ). От использования данной разработки ожидается следующий технико-экономический эффект. Машина обеспечивает прямую передачу дозы из жгутообразователя в банку (исключаются промежуточные операции), уменьшаются энергозатраты на процесс жгутообразования, повышается точность дозирования продукта за счет обеспечения равномерной плотности в объеме формируемого жгута. Снижаются энергозатраты на процесс резания жгута (за счет эффективной формы режущей кромки ножа). |

|

Преимущества перед известными аналогами Двойное увеличение частоты ходов продуктопровода без изменения скорости вращения кривошипа. Минимально возможный зазор в месте сопряжения выходной части продуктопровода и выходной части мерного стакана. |

|

Стадия освоения По данному патенту разработан дипломный проект, который защищён перед ГАК и рекомендован к внедрению в производство. |

|

Результаты испытаний Обеспечивается стабильная точность дозирования продукта при меньших энергозатратах на реализацию процесса наполнения банок |

|

Технико-экономический эффект Повышение точности дозирования продукта в банку. Исключение промежуточных операций. Снижение энергозатрат на 30% на процессы жгутообразования и резания жгута. Машина эффективна в составе автоматизированной рыбоконсервной линии. |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 06.10.2003 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)