ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 08-118-03 |

|

Наименование проекта Устройство для получения отливок из цветных сплавов |

|

Назначение Автоматизация изготовления плотных отливок из цветных сплавов, в т.ч. с низкими литейными свойствами, методом жидкой штамповки |

|

Рекомендуемая область применения Литейное производство |

|

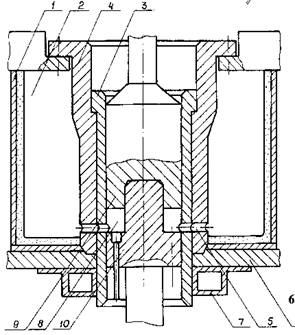

Описание Результат выполнения НИР. Устройство для получения отливок из цветных сплавов представлено на рис. 1. Устройство состоит из ванны 1 с металлом 2, в которой размещена гильза 3 в защитном кожухе 4 с заливочными отверстиями 5, установленная на опорной плите 6. Нижняя часть гильзы выходит за пределы ванны с металлом и снабжена устройством 7 охлаждения. Полость литейной формы 8 образована нижней частью полуформы-поршня 9 и верхней частью подвижной матрицы 10. Приводы для раздельного и совместного перемещения элементов литейной формы на фигуре не показаны. Длина поршня по образующей больше его полного хода.

Рис. 1 Работает устройство следующим образом. В исходном состоянии полуформа-поршень 9 находится в крайнем нижнем положении, перекрывая верхней частью заливочные отверстия 5. Матрица 10 находится в крайнем нижнем положении за пределами гильзы 3 и отстоит от полуформы-поршня 9 на расстоянии, достаточном для удаления отливки (форма разобрана). Перед началом работы в подогреваемую ванну 1 заливают металл 2 и в дальнейшем пополняют по мере расхода металла. Матрица 10 за счет привода перемещается вверх к полуформе-поршню 9, и происходит сборка формы. Полость литейной формы 8 с внешней стороны в этом положении имеет незакрытые (свободные) поверхности будущей отливки или специальные питатели. Собранная таким образом форма за счет привода матрицы 10 перемещается вверх. Матрица 10 также входит вовнутрь гильзы 3. Перемещение формы происходит до крайнего верхнего положения матрицы 10, при котором свободные поверхности или специальные питатели совмещаются с заливочными отверстиями 5. Матрица 10 фиксируется в крайнем верхнем положении, а полуформа-поршень 9 за счет собственного привода перемещается вверх, увеличивая полость литейной формы 8 на заданную технологом величину, зависящую от вида сплава, конфигурации и требований к отливке. При этом металл 2 из ванны 1 через заливочные отверстия 5 поступает в полость литейной формы 8. Воздух и образующиеся газы отводятся из полости литейной формы 8 через специальную вентиляционную систему. Матрица 10 в фиксированном положении. Полуформа-поршень 9 за счет собственного привода перемещается вниз до положения собранной формы, выдавливая излишки металла через заливочные отверстия 5 в ванну 1. Происходит опрессовка отливки, находящейся в твердо-жидком состоянии. Форма с отливкой за счет привода полуформы-поршня 9 перемещается вниз по гильзе 3 к устройству 7 охлаждения. Заливочные отверстия 5 перекрываются боковой поверхностью полуформы-поршня 9. Происходят окончательное затвердевание отливки и охлаждение до температуры выбивки. Указанное охлаждение может происходить за время движения формы с отливкой в зоне охлаждения без ее остановки. Полуформа-поршень 9 достигает крайнего нижнего положения и останавливается. Матрица 10 с отливкой продолжает двигаться вниз за счет своего привода, и происходят разборка формы и выталкивание отливки. Устройство может быть выполнено с расположением полуформы-поршня 9 снизу, а матрица 10 сверху, тогда охлаждаемая часть гильзы 3 будет располагаться выше зеркала металла и съем отливок в верхнем положении. Возможны также варианты выполнения устройства с горизонтальным или наклонным расположением гильзы 3 в ванне 1 с металлом 2. Горизонтальное и наклонное расположение гильзы 3 упрощает по сравнению с вертикальным операцию извлечения отливки после раскрытия формы, но усложняет конструкцию установки и увеличивает ее габариты в плане. Использование новых элементов сквозной гильзы, полуформы-поршня и подвижной матрицы обеспечивает получение отливок в полностью автоматизированном цикле без каких-нибудь ручных или манипуляторных операций, что приводит к повышению производительности труда, как в литье под давлением с горячей камерой прессования. Спокойное заполнение полости формы под действием металлостатического напора обеспечивает получение плотной отливки, как при литье в кокиль. Возможность осуществления подпрессовки обеспечивает получение точных и плотных отливок из сплавов с низкими литейными свойствами, как при жидкой штамповке. Отсутствие элементов литниковой системы на затвердевшей отливке приближает коэффициент выхода годного к 1, как при прессовании детали из порошков. В то же время в начальный наиболее ответственный момент затвердевания отливки форма находится на уровне заливочных отверстий, и вся ванна металла выполняет роль боковой отводной прибыли, что исключает дефекты усадочного происхождения. Заливка металла в форму производится из нижней части ванны, что позволяет иметь на зеркале металла постоянный слой защитного шлака заданного состава, исключая в то же время попадание его в полость формы. Экономический эффект достигается за счет повышения точности отливки и снижения или полного устранения припусков на механическую обработку, устранения брака по газовым, усадочным раковинам и шлаковым включениям, снижения трудоемкости изготовления отливок. |

|

Преимущества перед известными аналогами Существенное различие в конструкции литейной формы устройства от известных |

|

Стадия освоения Опробовано в условиях опытной эксплуатации |

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|

Технико-экономический эффект Снижение трудоемкости изготовления отливок на 30%, повышение качества отливок |

|

Возможность передачи за рубеж За рубеж не передаётся |

|

Дата поступления материала 19.09.2003 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)