ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 02-110-03 |

|

Наименование проекта Пневмосепаратор-классификатор |

|

Назначение Для разделения аэродисперсных материалов с твердыми фракциями от 50 мкм и менее |

|

Рекомендуемая область применения Разделение и классификация дисперсного материала по фракциям, промежуточных продуктов размола и обеспыливания |

|

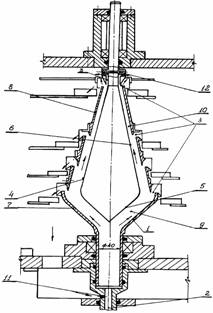

Описание Результат выполнения конструкторской разработки. Пневмосепаратор-классификатор содержит (см. рисунок) вращающийся корпус 1 с входным 2 патрубком и выходными кольцевыми щелями 3, вращающимся роторным рабочим элементом 4, соосным и концентричным корпусу 1. Вращение корпуса 1 и роторного рабочего элемента 4 осуществляется в одном направлении посредством приводов (на чертеже не показаны). Вращающийся роторный рабочий элемент 4 выполнен в виде плавно сопрягаемых по окружностям наибольших диметров оппозитных конических поверхностей набегания 5 и схода 6. Вращающийся корпус 1 образован участком 7 и сменными участками 8, коаксиально охватывающими роторный рабочий элемент 4. Между участком 7 корпуса 1 и конической поверхностью набегания 5 имеется конфузорный кольцевой зазор 9, а между сменными участками 8 и конической поверхностью схода 6 имеются диффузорные кольцевые зазоры 10. Зона сепарации образована кольцевыми зазорами 9 и 10. Сменные участки 8 корпуса 1 расположены каскадно и примыкают друг к другу своими кромками с созданием между участками 8 выходных кольцевых щелей 3 для выхода отдельных фракций дисперсного материала. Выход одинаковых по крупности фракций осуществляется через выходные кольцевые щели 3 между смежными участками 8. Первая выходная щель 3 относительно входного 2 патрубка предназначена для выхода наиболее крупных фракций дисперсного материала. Количество сменных участков 8 и их размеры определяются необходимым количеством выходных фракций. Конфузорный кольцевой зазор 9 выполнен сужающимся от области входного 2 патрубка к области диффузорных кольцевых зазоров 10. Пневмосепаратор-классификатор является устройством замкнутого действия , поэтому он снабжен эжекционным устройством 11, размещенным у входного 2 патрубка. Кольцевая щель 12 предназначена для выхода очищенной среды наружу. На чертеже дополнительно обозначено стрелками направление движения аэродисперсного материала и очищенной среды. Пневмосепаратор-классификатор работает следующим образом. Аэродисперсный материал подается через входной 2 патрубок в конфузорный кольцевой зазор 9 зоны сепарации, где под действием вращающихся в одном направлении роторного рабочего элемента 4 и корпуса 1 приобретает вращательное движение. При этом кроме прироста инерционных сил и кинетического момента осуществляется ламиниризация потока аэродисперсных материалов. Сечение конфузорного кольцевого зазора 9 сужается в направлении к диффузорным кольцевым зазорам 10 зоны сепарации, и скорость потока увеличивается . На повороте потока от конфузорного кольцевого зазора 9 к первому по движению потока диффузорному кольцевому зазору 10 под действием образующихся центробежных сил наиболее крупные и тяжелые фракции дисперсного материала отбрасываются к периферии и выход т из потока через первую кольцевую щель 3 по направлению движения дисперсного материала. Освобожденный от наиболее крупных фракций аэродисперсный материал направляется далее в диффузорные кольцевые зазоры 10, где материал одновременно с сепарацией дополнительно классифицируется . Одинаковые по крупности фракции выносятся через одну из выходных кольцевых щелей 3 между кромками сменных участков 8 корпуса 1 по направлению движения аэродисперсного материала. Очищенная среда выводится из пневмосепаратора-классификатора через кольцевую щель 12. Возвратный поток дисперсного материала подается на дополнительное разделение через эжекционное устройство 11.

Таким образом, использование предложенного пневмосепаратора-кдассифи- катора позволяет по сравнению с существующими пневмосепараторами повысить степень разделения на 10-15%, а расход энергии уменьшить на 5-10%. |

|

Преимущества перед известными аналогами Повышение эффективности сепарации, обеспечение классификации дисперсного материала, снижение энергоемкости, снижение нагрузки на рассевные системы |

|

Стадия освоения Внедрено в производство |

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|

Технико-экономический эффект Повышение степени разделения на 10 - 15 %, сокращение расхода энергии на 5 - 10 %. |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 03.11.2003 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)