ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 70-064-03 |

||||||||||||||||

|

Наименование проекта Резец для контроля износа режущих кромок в процессе резания |

||||||||||||||||

|

Назначение Расширение технологических возможностей и области применения, повышение стойкости режущего инструмента. |

||||||||||||||||

|

Рекомендуемая область применения Предприятия металлообработки, станкостроительной промышленности, машиностроения и других отраслей. |

||||||||||||||||

|

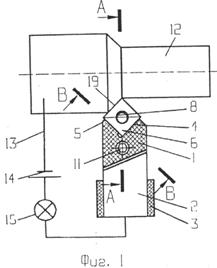

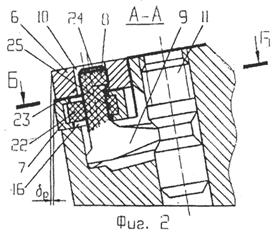

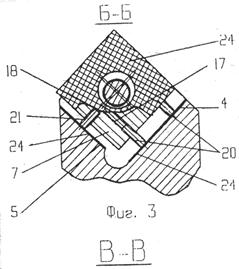

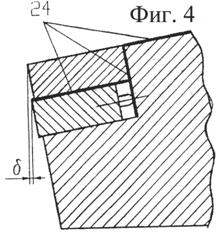

Описание Результат выполнения технологической разработки Резец для контроля износа режущих кромок в процессе резания, содержащий сменную многогранную режущую пластину, установленную и закрепленную в закрытом гнезде корпуса, и опорную пластину с центральным отверстием фасонного профиля из токопроводящего твердого сплава, соответствующую по форме режущей пластине, установленную эксцентрично относительно режущей пластины и включенную в электрическую цепь с обрабатываемой деталью, при этом поверхность головки корпуса, упорные поверхности гнезда головки корпуса, поверхность опорной пластины, контактирующая с режущей пластиной, и поверхность центрального отверстия опорной пластины имеют диэлектрическое покрытие, снабженl-образным рычагом, приводимым, в действие винтом и предназначенным для прижима режущей пластины, выполненной с центральным цилиндрическим отверстием из токопроводящего или диэлектрического материала, к двум упорным поверхностям гнезда и опорной пластине, и цилиндрической втулкой из упругого материала, установленной в выемке центрального отверстия, выполненного в опорной пластине, с образованием беззазорного соединения рычагом, при этом опорная пластина выполнена с резьбовыми отверстиями, оси которых расположены параллельно главной секущей плоскости и главной режущей кромке и в которых установлены регулировочные винты, предназначенные для контактирования с упорными поверхностями гнезда головки корпуса, а на левое плечо рычага нанесено диэлектрическое покрытие. На фиг. 1 представлена схема контроля износа режущих кромок резца; на фиг. 2 -сечение А-А на фиг. 1; на фиг. 3 - сечение Б - Б на фиг. 2 и на фиг. 4 - сечение В-В на фиг. 1. Резец для контроля износа режущих кромок в процессе резания включает в себя головку 1 и державку 2 корпуса, изолированную от массы станка прокладками 3. В гнезде головки 1, имеющем упорные поверхности 4 и 5, размещена режущая пластина 6, выполненная из любого известного инструментального материала, и опорная пластина 7, выполненная из токопроводящего материала. Режущая пластина 6 прижата к опорной пластине 7 и упорным поверхностям 4 и 5 гнезда в результате взаимодействия головки 8l-образного рычага 9 с поверхностью центрального цилиндрического отверстия 10 посредством винта 11. Изделие 12 и державка 2 корпуса резца подсоединены к электрической цепи 13, в которую для регистрации ее замыкания включены источник питания 14 и сигнальная лампа 15. Опорная пластина 7, по форме подобная режущей пластине 6, имеет центральное отверстие 16 и резьбовые отверстия 17 и 18 с осями, расположенными соответственно параллельно главной секущей плоскости В-В и главной режущей кромке 19. В резьбовых 1 отверстиях 17 и 18 опорной пластины 7 установлены регулировочные винты 20 и 21, а в выемке центрального отверстия 16 втулка 22 из эластичного материала, например резины, образующая беззазорное соединение с рычагом 9. На поверхность головки 1 корпуса, на упорные поверхности 4 и 5 гнезда головки корпуса, поверхность 23 опорной пластины 7, контактирующую с режущей пластиной 6, поверхность центрального отверстия 16 опорной пластины 7, а также на левое плечо рычага 9 нанесено .диэлектрическое покрытие 24, например керамическое. Крепление опорной пластины 7, как и режущей пластины 6, на корпусе резца выполняется тем жеl-образным рычагом 9 в результате взаимодействия его поверхности 25 с втулкой 22. В утопленном положении регулировочных винтов 20 и 21 оси режущей и опорной пластин совпадают. Сборка резца осуществляется следующим образом. В корпусе резца устанавливают зажимной винт 11 иl-образный рычаг 9. Далее производят настройку опорной 7 пластины, которая выполняется регулировочными винтами 20 и 21. Для контроля износа главной задней поверхности режущей 6 пластины с помощью регулировочных винтов 20 настраивают смещение режущей 6 и опорной 7 пластин, измеряемое в направлении главной секущей плоскости В-В. Для контроля размерного износа режущей 6 пластины с помощью регулировочных винтов 21 настраивают смещение р режущей 6 и опорной 7 пластин, измеряемое в направлении, перпендикулярном к обрабатываемой поверхности заготовки. Затем режущую 6 и настроенную опорную 7 пластины размещают в гнезде головки 1 корпуса и производят их крепление посредством винта 11. По мере затяжки винта 11 происходит поворот рычага 9 по часовой стрелке. При этом вначале во взаимодействие вступает поверхность 25l-образного рычага с отверстием втулки 22 из эластичного материала, размещенной в опорной пластине 7, благодаря чему вступают в контакт наконечники регулировочных винтов 20 и 21 с упорными поверхностями 4 и 5 гнезда головки корпуса 1и осуществляется базирование опорной пластины. При дальнейшей затяжке винта 11 втулка 22 из упругого материала деформируется и в контакт с центральным цилиндрическим отверстием 10 режущей пластины 6 вступает головка 8 рычага 9, прижимающая режущую пластину 6 к упорным поверхностям 4 и 5 гнезда и опорной пластине 7. Таким образом, в окончательно собранном виде режущая 6 и опорная 7 пластины располагаются друг относительно друга со смещениями и р, настраиваемыми с помощью регулировочных винтов 20 и 21 и измеряемыми соответственно в сечении главной секущей плоскостью В-В и в радиальном направлении. Взаимное положение режущей 6 и опорной 7 пластин, характеризуемое и р, при этом определяется видом обработки, размерами обрабатываемого изделия, техническими требованиями к нему и т.д. Работа резца осуществляется следующим образом. Резец устанавливается на станке, подключается к электрической цепи 13 и включается источник питания 14. Для выполнения чистовой операции установка резца на станке осуществляется таким образом, чтобы получаемые размеры деталей при точении новым, неизношенным резцом с учетом поля рассеяния не выходили за наименьший предельный размер, а при растачивании за наибольший предельный размер. При вступлении резца в работу возникает контакт между режущей пластиной и заготовкой, однако электрическая цепь, размещенная между опорной пластиной и заготовкой, остается разомкнутой независимо от материала и типа износостойкое покрытия (токопроводящего или диэлектрического) режущей пластины, т.к. последняя изолирована от корпуса резца. Благодаря изоляции головки корпуса резца замыкания электрической цепи не происходит и в результате контакта с ней образующейся при резании стружки. По мере работы резца его режущая пластина изнашивается, а зазоры в узле крепления режущей 6 и опорной 7 пластин заполняются токопроводящей технической грязью. При этом благодаря изоляции левого плеча рычага 9, поверхности центрального отверстия 16 и поверхности 23 опорной пластины 7, а также применению втулки 22 из диэлектрического материала, электрическая цепь остается разомкнутой до тех пор, пока износ режущей пластины не достигнет допустимой величины и в контакт с заготовкой вступит опорная токопроводящая пластина.

Изоляция режущей пластины 6 от корпуса инструмента, я значит и массы станка, необходимая для контроля износа режущих кромок резца в процессе резания, попутно приводит к разрыву внешней цепи термотоков, возникающих при резании металлов и токопроводящих материалов токопроводящим режущим инструментом и циркулирующих по контуру станок-инструмент-изделие станок.

|

||||||||||||||||

|

Преимущества перед известными аналогами Снабжен L-образным рычагом, приводимым в действие винтом и предназначенным для прижима режущей пластины, выполненной с центральным цилиндрическим отверстием из токопроводящего диэлектрического материала, к двум упорным поверхностям. |

||||||||||||||||

|

Стадия освоения Внедрено в производство |

||||||||||||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

||||||||||||||||

|

Технико-экономический эффект На 22, 5% повышается стойкость режущего инструмента. |

||||||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

||||||||||||||||

|

Дата поступления материала 12.08.2003 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)