ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 08-104-03 |

|

Наименование проекта Стружкообразование при резании лезвийными инструментами |

|

Назначение Определение радиуса завивания стружки |

|

Рекомендуемая область применения Проектирование инструмента, металлорежущее производство |

|

Описание

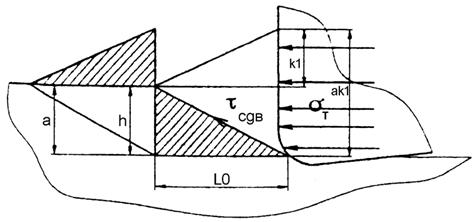

Результат выполнения НИР Слой материала, удаляемый при резании, превращается в стружку, которая имеет различный вид (сливная, суставчатая, стружка скалывания). Во всех случаях стружка образуется из-за сдвига материала по плоскости сдвига. При обработке резанием превращение срезаемого слоя в стружку сопровождается процессом пластической деформации материала срезаемого слоя, выражающейся в изменении под действием внешней силы формы деформируемого тела с последующим его разрушением. В процессе обработки происходит воздействие силового и теплового факторов. Радиус завивания стружки будет влиять на усилие резания и теплообмен между инструментом и заготовкой. Знать радиус завивания стружки также необходимо при проектировании стружечных канавок инструментов. В настоящее время назрела необходимость разработки аналитических зависимостей процессов механической обработки, позволяющих прогнозировать результаты обработки на основе описания физической картины процесса. Поскольку все лезвийные инструменты имеют две и более режущие кромки (главная и вспомогательная) с определенным радиусом скругленияrи переходного участка, выполненного по определенному радиусу вершины лезвия -rв, физическая суть протекающих процессов в зоне резания одна и та же, отличаются только количественные параметры данных процессов. Отсюда логично ожидать, что аналитические модели, полученные на основе описания физической картины процесса, достаточно универсальны и могут быть применены сразу для нескольких методов лезвийной обработки (точение, растачивание, торцовое точение и. т.д.). При резании лезвия инструмента внедряются в заготовку. Сначала нормальные напряжения в контактной зоне увеличиваются от нуля до фактических значенийsт, после этого наблюдается пластическая деформация материала заготовки, вызванная внедрением лезвия инструмента в материал. Касательные напряжения также возрастают от нуля до фактических значенийtсдвв данных условиях, после чего начинается сдвиг слоев материала по плоскости сдвига, то есть процесс стружкообразования. Значения физико-механических свойств материала (sт,tсдв)при резании значительно отличаются от табличных для данного материала, так как лабораторные испытания проводятся в условиях «свободного» деформирования, а резание - в условиях «стесненного» деформирования. При расчете радиуса завивания стружки были использованы значения физико-механических свойств в зоне резания. В работе приняты следующие допущения: 1)материал сдвигается под углом Ф относительно направления главного движения; 2)элементы стружки имеют форму трапеции с ровными боковыми сторонами; 3)сдвиг материала не начинается, пока усилие, действующее на металл со стороны инструмента, не сравняется с усилиями, необходимыми для его сдвига. В процессе обработки инструмент в начальный момент касается заготовки (рис. 1, а), затем происходит пластическая деформация (рис. 1, б), вследствие чего увеличивается контакт материала заготовки в k 1 раз по сравнению с толщиной среза (рис.1, в).

Рис.1. Этапы деформации материала зоны стружкообразования при резании

Увеличение будет происходить до тех пор, пока усилия, действующие со стороны инструмента на объем материала, не сравняются с усилиями, необходимыми для сдвига этого объема в стружку. Затем произойдет сдвиг элемента стружки, и данный процесс будет повторяться циклически (рис.1 г, д). Условие сдвига исходя из схемы (рис. 2)

где k 1-коэффициент, показывающий, во сколько раз увеличивается контакт по передней поверхности относительно толщины среза а, до наступления события - сдвиг материала в стружку.

Рис. 2. Схема условия сдвига

Решив уравнение (1) относительно k 1 и рассмотрев схему резания (рис. 2), окончательно получаем уравнение для расчета радиуса завивания стружки:

Из сравнения экспериментальных значений со значениями, рассчитанными по формуле (2), следует, что выведенная формула для расчета радиуса завивания стружки позволяет с высокой степенью точности определить данный параметр, что является важным фактором при проектировании металлорежущего инструмента, спрогнозировать результаты механической обработки. |

|

Преимущества перед известными аналогами Определен механизм стружкообразования, разработаны аналитические зависимости процесса механической обработки - выведена формула для определения радиуса завивания стружки для проектирования стружечных канавок инструмента |

|

Стадия освоения Способ (метод) проверен в лабораторных условиях |

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|

Технико-экономический эффект Улучшение физико-механических характеристик инструмента, качества обработки, увеличение срока службы инструмента в 1,5-2 раза |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 25.07.2003 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

. (2)

. (2)