ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 08-096-03 |

||||||||||

|

Наименование проекта Способ широкослойной наплавки |

||||||||||

|

Назначение Упрочнение поверхностей деталей машин |

||||||||||

|

Рекомендуемая область применения Сварочное производство, ремонт деталей машин, машиностроение |

||||||||||

|

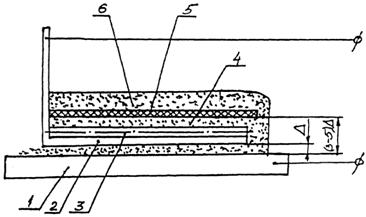

Описание Результат выполнения НИР. Предлагаемый способ широкослойной наплавки (см. рис.) под слоем флюса плоских поверхностей деталей машин осуществляется лежачим пластинчатым электродом с дополнительной присадкой, при этом над электродом с присадкой по его длине и ширине равномерно размещают через флюсовую формирующую прослойку термокомпенсирующий расходуемый слой силикатов на расстоянии от изделия в 3-5 раз превышающем длину дугового промежутка.

Рис. В качестве термокомпенсирующего слоя силикатов используют монолитное силикатное стекло толщиной, равной 0,5 - 1,5 толщины пластинчатого электрода. Для изучения данного способа были проведены следующие эксперименты. По предлагаемому и известному способам выполняли наплавки на одинаковых режимах. Режим наплавки: Ток сварочный, А 800-1000 Напряжение дуги, В 38-40 Сечение электрода, мм 30х4 Дуговой промежуток,d, мм 6 Дополнительная присадка (проволока диаметром 5,6 мм), шт 5 Род тока Постоянный При наплавке по предлагаемому способу расстояние от термокомпенсирующего слоя до изделия устанавливали 18; 25; 30 мм соответственно, при этом толщину термокомпенсирующего слоя принимали соответственно 2; 4; 6 мм. Определяли равномерность формирования боковой поверхности наплавленного слоя, распределение твердости по верхней поверхности наплавленного слоя, относительную износостойкость, массу шлаковой корки. Результаты опытных наплавок (средние) приведены в таблице. При наплавке предлагаемым способом достигается улучшение формирования наплавленного слоя, его физико-механических свойств, уменьшение расхода флюса по сравнению с наплавкой известным способом. Определение значений расстояния термокомпенсирующего слоя от изделия и его толщины определялось экспериментальным путем. С этой целью выполнялись опытные наплавки на пластину размером 40х100х200 мм на следующем режиме: Ток сварочный, А 800-1000 Напряжение дуги, В 38-40 Сечение электрода, мм 30х4 Дуговой промежуток,d, мм 6 Дополнительная присадка (проволока диаметром 5,6 мм), шт 5 Род тока Постоянный Положение термокомпенсирующего слоя относительно изделия и его толщина устанавливались следующим образом: расстояние от изделия изменялось от 12 до 40 мм с интервалом через 4 мм; толщина слоя изменялась от 0,5 до 8 мм с интервалом через 1,5 мм. В результате проведенных наплавок установлено следующее: при установлении расстояния от изделия меньше 18 мм наблюдается ухудшение физико-механических свойств наплавленного слоя из-за засорения его продуктами расплавленного термокомпенсирующего слоя; устанавливать расстояние более 30 мм нерационально вследствие малой эффективности перераспределения теплового баланса дуги. Толщина термокомпенсирующего слоя менее 2 мм не даст положительного эффекта из-за его быстрого разрушения от воздействия тепла дуги. Толщину слоя более 6 мм применять экономически нецелесообразно ввиду отсутствия дальнейшего положительного эффекта. Использование предлагаемого способа обеспечивает по сравнению с известным следующие преимущества: однородность легирования и физико-механических свойств наплавленного металла, постоянство геометрических размеров наплавленного слоя, снижение расхода флюса на шлакообразование в 1,81 раза. Таблица Результаты опытных наплавок

|

||||||||||

|

Преимущества перед известными аналогами Применение для наплавки лежачим пластинчатым электродом термокомпенсирующего слоя силикатов, улучшенная технология наплавки |

||||||||||

|

Стадия освоения Опробовано в условиях опытной эксплуатации |

||||||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

||||||||||

|

Технико-экономический эффект Повышение качества наплавленных деталей, снижение расхода флюса на шлакообразование в 1,81 раза |

||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

||||||||||

|

Дата поступления материала 23.07.2003 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)