ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 08-084-03 |

|

Наименование проекта Исследование погрешности профиля эвольвентного зуба при нарезании зуборезными долбяками и метод ее снижения |

|

Назначение Обработка долбяками зубчатых колес |

|

Рекомендуемая область применения Металлообработка |

|

Описание Результат выполнения НИР. При обработке долбяками зубчатых колес наблюдается значительное отклонение образующей бокового профиля зубьев от теоретической эвольвенты, что ухудшает их эксплуатационные показатели. Для уменьшения этих отклонений необходима дополнительная отделочная операция (шевингование или шлифование). Причиной возникновения этих отклонений является погрешность профиля боковых режущих кромок зубьев долбяков. Обусловлена данная погрешность тем, что боковая поверхность зуба долбяка, представляющая собой эвольвентную винтовую поверхность, дает эвольвенту только в сечениях, перпендикулярных к оси долбяка. А так как передняя поверхность долбяков является конической, в связи с наличием переднего угла (

который образует новую технологическую эвольвенту от новой основной окружности

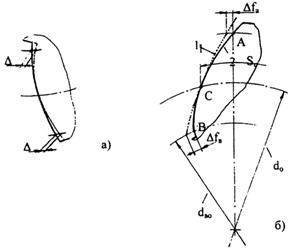

Рис. 1. Погрешность профиля, нарезаемого долбяком колеса (а) и режущей кромки долбяка (б): 1 - проекция режущей кромки на торцовую плоскость; 2 - теоретическая эвольвента Образуемая таким образом погрешность профиля режущей кромки называется погрешностью профилирования. Величины ее на вершинах (

Полученные значения

Однако погрешность профилирования режущей кромки неединственная. Точность профиля зависит также от отклонений переднего и заднего углов

Таким образом, суммарная погрешность режущей кромки долбяка будет:

В этой зависимости

Рассчитанную суммарную величину погрешности профиля режущей кромки

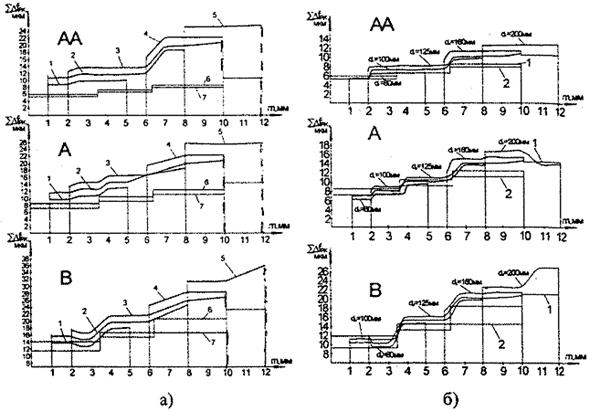

Гарантированное получение заданной точности профиля обеспечивается при выполнении данного условия. Результаты сравнения приведены на рис. 2, а. Штриховыми линиями показаны границы поля допуска

Рис. 2. Исследование суммарной погрешности режущей кромки стандартных долбяков (а) и долбяков с новой передней поверхностью (б) на ножке зуба: 1- верхняя граница

2- верхняя граница

Приведенные результаты показывают, что для всех трех классов точности долбяков - АА, А и В, рекомендуемых соответственно для нарезания зубчатых колес 6, 7 и 8-й степеней точности, гарантированное обеспечение точности профиля зуба обеспечивается только при малых модулях (до m=3...4мм). При больших модулях величина

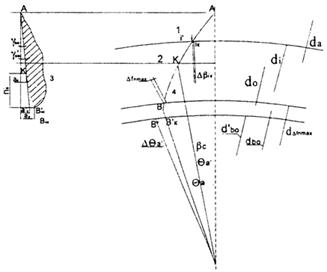

Из данных результатов вытекает необходимость совершенствования конструкции долбяков, которая позволила бы сократить суммарную погрешность профиля режущей кромки до минимальной величины путем уменьшения погрешности профилирования. Такой вариант конструкции разработан на кафедре АТС. Он заключается в уменьшении погрешности режущей кромки путем изменения формы передней поверхности долбяка. Разработанная методика профилирования режущей кромки дает возможность уменьшить погрешность профилирования

Алгоритм решения задачи имеет следующую последовательность: 1) увеличивая профильный угол

2) возросшую при этом погрешность

3) положение точки К найти методом подбора, исходя из условия, что величина отклонения режущей кромки от теоретической эвольвенты

Рис. 3. Схема профилирования новой передней поверхности долбяка: 1 - теоретическая эвольвента; 2 - новая технологическая эвольвента; 3 - дуговая образующая передней поверхности; 4 - режущая кромка По данному алгоритму разработан программный модуль, что дает возможность произвести все необходимые расчеты и проверки новой конструкции долбяка. В процессе исследования долбяка новой конструкции выявилось, что максимальное отклонение режущей кромки от теоретической эвольвенты находится: на головке зуба - в точке по диаметру, проходящему через середину головки зуба, и составляет у долбяка с делительным диаметром

на ножке зуба - в точке по диаметру равному

Графики суммарной погрешности долбяков новой конструкции представлены на рис. 2, б. Из графиков видно, что

Из проведенных исследований следует вывод, что такой вариант конструкции долбяка позволяет гарантированно обеспечить точность профиля зубьев при нарезании колес 6-й, 7-й степеней точности. |

|

Преимущества перед известными аналогами Усовершенствована конструкция долбяка, разработана методика профилирования, программный модуль |

|

Стадия освоения Способ (метод) проверен в лабораторных условиях |

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|

Технико-экономический эффект Увеличение срока службы долбяков в 3-4 раза, зубчатых колес -в 2-3 раза, повышение качества обработки зубчатых колес |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 30.05.2003 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)