ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 83-136-03 |

||||||||||||||||||||||||||||||||||||||

|

Наименование проекта Установка шахтного противоточного подогревателя на вращающейся печи для обжига известняка |

||||||||||||||||||||||||||||||||||||||

|

Назначение Совершенствование оборудования и технологии обжига известняка |

||||||||||||||||||||||||||||||||||||||

|

Рекомендуемая область применения Известняково-доломитовое производство |

||||||||||||||||||||||||||||||||||||||

|

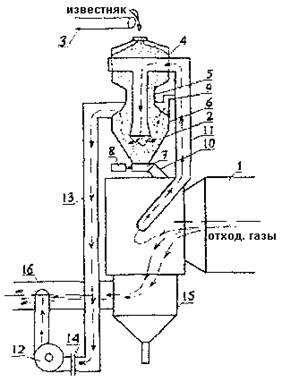

Описание Результат выполнения конструкторской и технологической разработки. Вращающаяся печь является в черной металлургии одним из основных агрегатов для получения извести с высокой и однородной степенью обжига. Для повышения эффективности работы вращающихся печей № 1 и 2 (Ж=3,6 м,l=75 м) известково-доломитового производства (ИДП) осуществлена их комплексная модернизация. Одним из этапов явилась установка подогревателей сырья. С учетом существующих размеров здания загрузки печей и физико-механических свойств известняка были установлены малогабаритные (l=3,1 м,Ж=2,5 м) шахтные противоточные подогреватели. Отличительными особенностями данной конструкции являются отсутствие жаростойких колосниковых решеток и симметричный кольцевой профиль теплообменной зоны. Конструктивная схема подогревателя приведена на рисунке.

Конструктивная схема установки подогревателя известняка на вращающейся печи: 1 - печь вращающаяся; 2 - подогреватель известняка; 3 - конвейер загрузочный; 4 - бункер подогревателя расходный; 5 - запорная течка; 6 - теплообменная шахта; 7 - устройство разгрузочное; 8 - привод разгрузочного устройства; 9 - байпас подсоса горячих газов на выходе из подогревателя; 10 - труба-течка загрузочная; 11 - трубопровод отвода газов из печи в подогреватель; 12 - дымосос подогревателя; 13 - трубопровод отходящих из подогревателя газов; 14 - направляющий аппарат дымососа; 15 - пылевая камера; 16 - газоход отходящих газов Для нагрева материала используется часть отходящих из печи газов с температурой 900-1000° С. Их количество определяется разрежением, создаваемым вспомогательным дымососом. Рабочий объем подогревателя составляет 6 м 3, высота теплообменной зоны - 0,7 м. Для снижения подсосов воздуха между расходным бункером и теплообменником имеется кольцевая запорная течка. Расчетное время пребывания материала в подогревателе при производительности 28-30 т/ч составляет 20-25 мин. Выгрузка нагретого материала в печь осуществляется по принципу объемной дозировки качающимся питателем, снабженным регулируемым по частоте приводом. При освоении работы печей с подогревателями были установлено оптимальное значение разрежения на выходе из подогревателя (2,2-2,6 кПа), при котором в теплообменник поступает 40 % отходящих из печи газов, нагрев известняка достигает 530°С (дальнейшее повышение разрежения увеличивает количество подсосов атмосферного воздуха через расходный бункер и практически не увеличивает температуру нагрева). В процессе работы в конструкцию подогревателей были внесены изменения, позволившие обеспечить надежность работы выгрузочного устройства при заданной производительности, стабилизировать работу вспомогательных дымососов. Тепловой КПД подогревателей составил 72 %. Основные технико-экономические показатели работы вращающихся печей № 1, 2 до и после установки подогревателей приведены в таблице. Таблица Основные технико-экономические показатели работы вращающихся печей № 1 и 2 ИДП

Установка подогревателей и отработка оптимальных параметров их эксплуатации позволили: -снизить температуру отходящих газов перед котлами-утилизаторами с 700 до 575° С и увеличить расход природного газа на обжиг с 3300 до 3450 м 3/ч; -повысить производительность печей по готовой продукции с 15 до 16,6 т/ч (10,7 %); -уменьшить удельный расход газа на обжиг с 220 до 207,8 м 3/т готовой продукции (5,5 %). |

||||||||||||||||||||||||||||||||||||||

|

Преимущества перед известными аналогами Уменьшенные габариты подогревателя |

||||||||||||||||||||||||||||||||||||||

|

Стадия освоения Внедрено в производство |

||||||||||||||||||||||||||||||||||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

||||||||||||||||||||||||||||||||||||||

|

Технико-экономический эффект Экономический эффект - 4 млн. руб. в год |

||||||||||||||||||||||||||||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

||||||||||||||||||||||||||||||||||||||

|

Дата поступления материала 08.08.2006 |

||||||||||||||||||||||||||||||||||||||

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)