ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 83-122-03 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование проекта Внепечная обработка стали в мартеновском цехе |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Назначение Равномерное распределение химических элементов по объему ковша |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемая область применения Сталеплавильное производство |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Описание Результат выполнения конструкторской и технологической разработки. На металлургическом комбинате мартеновский цех в составе трёх 280-т мартеновских печей и двух двухванных сталеплавильных агрегатов с ёмкостью каждой ванны 280 т производит 2,4 млн. т (25 % от всего объёма производства) стали. Качество металла, выплавленного в этом цехе и разлитого в изложницы сверху, не удовлетворяет требованиям потребителей полностью, что делает необходимым проведение технической реконструкции. Первым шагом в этом направлении было введение в эксплуатацию установки доводки металла (УДМ). Внепечную обработку металла осуществляют по технологической схеме: 1.Присадка раскисляющих и легирующих материалов с одновременной усреднительной продувкой металла в сталеразливочном ковше во время выпуска плавки азотом, подаваемым через установленное устройство. 2.Удаление печного высокоокисленного шлака из сталеразливочного ковша. С этой целью разработано специальное устройство, представляющее собой груз цилиндрической формы со специфическим дном, опускаемое в ковш после схода металла и шлака из печи. Толщина слоя шлака, остающегося в ковше, в среднем составляет 65 мм при колебаниях от 40 до 200 мм (в зависимости от уровня металла в ковше). Без применения разработанного устройства толщина слоя шлака в ковше может достигать 1000 мм. 3.Обработка на УДМ, включающая в себя следующие технологические операции: -продувка азотом как сверху при помощи погружной стационарной фурмы, так и снизу через пористый блок; -корректировка химического состава металла по содержанию С,siи Мn; -введение в металл алюминиевой катанки при помощи трайб-аппарата; -корректировка температуры металла (охлаждение металла слябом и химический нагрев). Применение данной технологической схемы в мартеновском цехе (совместно с удалением печного шлака из сталеразливочного ковша) обусловило более равномерное распределение химических элементов по объёму ковша (таблица 1), что уменьшило на 90 % (отн.) количество последних по разливке слитков, переведённых в пониженную марку стали из-за несоответствия их химического состава требуемому. Таблица 1 Равномерность распределения С,siи Мnпо объему сталеразливочного ковша

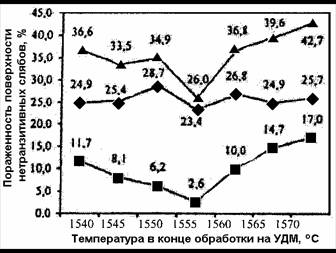

Благодаря удалению шлака из сталеразливочного ковша угар кремния снизился с 36 до 31 %, марганца - с 31 до 25 %; увеличилась стойкость футеровки сталеразливочных ковшей в районе шлакового пояса (расход ковшевых огнеупоров снизился на 1,67 кг/т). При обработке на УДМ стали для производства листового проката оценивали величину брака при механических испытаниях на холодный изгиб. Сравнивали прокат из стали марок СтЗпс иst-37-2, обработанных на УДМ, с прокатом из стали указанных марок, не прошедшей внепечную обработку. Брак металла по первичным испытаниям снизился на 37 % (отн.), что свидетельствует об улучшении макроструктуры металла и уменьшении количества неметаллических включений. Кроме того, оптимизация температурного режима разливки металла, связанная с обработкой на УДМ, способствовала уменьшению приварки слитков к поддонам и изложницам в целом по мартеновскому цеху на 62,5 % (отн.). Одним из достоинств обработки на УДМ, кроме указанных, является снижение температурных градиентов по объёму металла в ковше вследствие перемешивания его инертным газом, что влияет на качество поверхности заготовок. Для регулирования температуры металла на УДМ применяют продувку расплава инертным газом, снижающую температуру ванны на 1,0-1,5 °С/мин в зависимости от интенсивности продувки, и погружение в металл сляба, снижающее температуру ванны на 2-3 °С/мин в зависимости от глубины погружения сляба и его ошлакованности. С целью определения оптимальной температуры металла в конце обработки на УДМ проводили опытные плавки стали Зпс, разливаемые в слябовые уширенные книзу изложницы УН-11. В качестве фактора, определяющего величину оптимальной температуры металла перед разливкой, принята пораженность слябов поверхностными дефектами (пленой и трещинами). Результаты влияния температурного режима обработки металла на УДМ на качество поверхности слябов представлены на рисунке (линия с ромбом - плена, линия с квадратом - трещина, линия с треугольником - сумма).

Влияние температурного режима на качество поверхности слябов Наилучшие показатели имеют плавки, подаваемые с УДМ на разливку с температурой 1555° С; при отклонении от этой температуры происходит значительное увеличение количества трещин. Влияние температуры металла перед разливкой на образование плены в изученном интервале температур не прослеживается по причине более сильного влияния организации истечения струи металла из сталеразливочного ковша и центрирования составов с изложницами, что усугубляется малой шириной изложницы УН-11, имеющей в верхнем сечении размеры 500х1350 мм. В среднем, пораженность поверхности слябов пленой составляет 25 %. В связи с отсутствием в мартеновском цехе аргона и заменой его азотом важным является вопрос усвоения металлом азота. Практика продувки металла азотом на УДМ в течение 12-14 мин показала возможность применения его вместо аргона. Содержание азота в готовой стали при продолжительности продувки от 3 до 14 мин колебалось в пределах 0,005-0,009 % (среднее содержание азота составило 0,0071 %); металл, не обработанный на УДМ, содержит в среднем 0,0056 % азота. В связи с необходимостью расширения сортамента сталей, выплавляемых в двухванных сталеплавильных агрегатах, и высокой загруженностью мартеновских печей ответственными заказами возникла необходимость разработки технологии выплавки в двухванных печах высокоуглеродистого металла. В существующем мартеновском цехе это возможно только путём доливки жидкого чугуна в раскисленный металл. В районе установки доводки металла установили желоб специальной конструкции для науглероживания жидкой стали углеродом передельного чугуна. Жидкий чугун подавали из миксерного отделения в печной пролёт в чугуновозных ковшах и заливали при помощи жёлоба в сталеразливочный ковш, находящийся в разливочном пролёте цеха. Из двухванной печи выпускали полупродукт, выплавленный согласно технологической инструкции (массу металлошихты уменьшали на величину, соответствующую количеству заливаемого чугуна на установке доводки металла). Во время выпуска плавки в ковш присаживали кремний- и марганецсодержащие ферросплавы и науглероживали коксиком до содержания углерода 0,15-0,20 %. Температура металла перед выпуском изменялась в интервале 1630-1660° С в зависимости от массы чугуна, заливаемого в ковш. После схода печного шлака и его удаления из ковша полупродукт передавали на установку доводки металла, на которой проводили усреднительную продувку инертным газом в течение 3 мин, отбирали пробу металла и измеряли его температуру. Получив химический состав пробы, заливали чугун из расчёта введения одной тонной 0,0133 % С. После введения чугуна проводили усреднительную продувку в течение 3-6 мин, повторно измеряли температуру и отбирали пробу стали. Если содержание углерода в последней пробе соответствовало заказной марке стали, то металл передавали на разливку, если нет, то операцию по науглероживанию продолжали. По указанной технологии в двухванных печах произведено около 200 ковшей высокоуглеродистой стали (с доливкой жидкого чугуна). Основу сортамента, опробованного при выплавке стали в двухванных печах, составили марки стали 35, 50, 70, 50-кк-75кк, 20-40Х, 65Г, назначенные по ГОСТ 1050 (31 %), ГОСТ 14959 (31 %) и канатная катанка по ТУ 14-1-5317 (30 %). Производство высокоуглеродистого металла в двухванных печах приводит к увеличению удельного расхода жидкого чугуна на 20-50 кг/т (таблица 2). Таблица 2 Расход жидкого чугуна при производстве высокоуглеродистой стали в двухванных печах

Пораженность поверхностными дефектами подката при выплавке стали в двухванных печах меньше, особенно по перечным трещинам, в том числе на круглом профиле большого диаметра (более 10 мм) в 1,5 раза, а на канатной катанке - в 2 раза (таблица 3). Это связано с тем, что температура металла перед разливкой близка к оптимальной для данных условий разливки. Таблица 3 Пораженность поверхностными дефектами

Исследования влияния технологии производства стали с повышенным содержанием углерода (в мартеновских или двухванных печах) на содержание неметаллических включений не выявило существенных отличий (таблица 4). Таблица 4 Содержание неметаллических включений

Таким образом, внедрение технологии производства высокоуглеродистой стали в двухванных печах позволило обеспечить выполнение заказов на прокат из высокоуглеродистой стали и высвободить мартеновские печи для выполнения ответственных заказов. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Преимущества перед известными аналогами Улучшилась микроструктура металла и уменьшилось количество неметаллических включений |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Стадия освоения Внедрено в производство |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономический эффект На 90 % уменьшилось количество химических элементов по разливке слитков, переведенных в пониженную марку стали из-за несоответствия их химического состава требуемому |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дата поступления материала 08.08.2006 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)