ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 83-071-03 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование проекта Контролируемое упрочнение хромо-никелевой стали при производстве нагартованного нержавеющего листа |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Назначение Производство листа с заданными потрбительскими свойствами в узком интервале |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемая область применения Металлургия |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Описание Результат выполнения конструкторской и технологической разработки. Нагартованная коррозионностойкая хромо-никелевая сталь типа 12Х18Н10Т с различной степенью упрочнения используется при необходимости сочетания высоких прочностных и упругих свойств металла, работающего в условиях средней агрессивности (транспортерные ленты, кузова пассажирских вагонов, диафрагмы компрессоров специальных дыхательных аппаратов, отрезных кругов для особотвердых материалов и т. д.). Основные потребительские свойства - предел прочности и относительное удлинение нагартованной стали регламентируются с известной степенью приближенности, а справочные данные не учитывают упрочняемости металла конкретного химического состава плавки и технологических параметров предшествующей обработки. Как показывает опыт, требования заказчика могут быть самыми разнообразными, в том числе с обеспечением механических свойств в узком интepвaлe, либо с пределом прочности

Учитывая зависимость мартенситного превращения в хромо-никелевой стали при холодной прокатке от содержания углерода и соотношения в ней хрома и никеля (cr/ni), задача получения полос с необходимой плоскостностью без дополнительной дрессировки достаточно сложна, если необходим высокий уровень прочностных свойств. Определение необходимой суммарной деформации для обеспечения заданного предела прочности вели преобразованием выражения:

где С=0,02...0,20 % - содержание углерода в стали; Т=1000-1150° С - температура закалки полосы перед прокаткой-нагартовкой;

cr/ni=1,5...2,1 - отношение содержания хрома к никелю в плавке в %;

Исходя из практически постоянной температуры закалки Т=1090° С и выдержки

Толщина полосы, задаваемой в прокатку-нагартовку

гдеhн- необходимая толщина полосы. Прогнозируемая величина относительного удлинения (

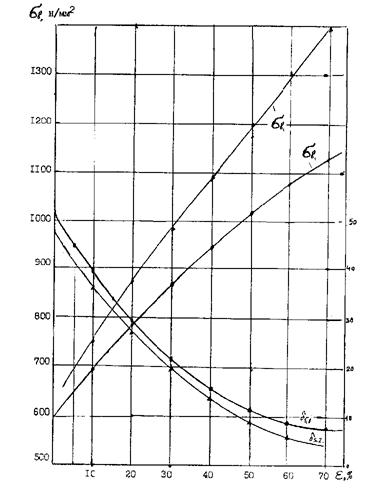

Результаты испытаний механических свойств нагартованной стали типа 08Х18Н10, 12Х18Н9 и 17Х18Н9 приведены на рисунке 1.

Рис. 1. Упрочнение нержавеющей стали при прокатке-нагартовке: 1 - 12Х18Н10Т при С - 0,06 %,Сr/ni=1,79,ti/С - 7,5,Т=1100°c;

2 - 12Х18Н9 при С - 0,12 %, Сr/ni=1,95,ti- 0, Т=1050° С,

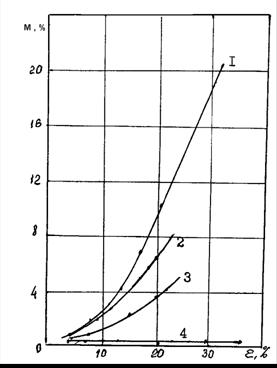

В зависимости от содержания в стали С и соотношенияcr/niпрочностные свойства стали повышаются с ростом доли мартенсита при деформации (рис. 2). С этим связано и сопротивление деформации при холодной прокатке и сложности в обеспечении необходимой технологичности процесса - прежде всего безобрывности и планшетности тонких полос при достаточно высоких суммарных обжатиях. Процесс прокатки-нагартовки полос с высокой плоскостностью исключает дрессировку или правку растяжением при наличии на поверхности полос СОЖ, загрязняющую линии агрегатов. Необходимо получение плоской полосы для отгрузки металла потребителю после испытания его прочностных и пластических свойств на отобранных в линии стана пробах.

Рис. 2. Изменение количества мартенсита (М) в зависимости от степени деформации и химического состава стали: 1 - сталь 12Х18Н10Т (Сr/ni- 1,89;c=0,11 %); 2 - 08Х18Н10Т (Сr/ni- 1,82;c=0,07 %); 3 - 03Х18Н10Т (Сr/ni- 1,80;c=0,03 %); 4 - 03Х18Н12 (Сr/ni- 1,44;c=0,03 %) Прокатка-нагартовка полос средней толщины (1,0...3,0 мм), учитывая требования по обеспечению высокой плоскостности, достаточно просто решается на стане кварто 1700, оснащенном устройством гидравлического изгиба рабочих валков. На 20-валковом стане 1700 для обеспечения высокой плоскостности необходимо использовать устройства оперативного изгибающего воздействия на профиль рабочих валков. Осевым смещением первых промежуточных валков в интервале В ст=750...900 мм в сочетании со станочной профилировкой и механическим профилированием опорных подшипниковых валков в пределах 0,05...0,15 мм достигается плоскостность на уровне 5...10 мм/пог. м (табл. 1). Таблица 1 Режим прокатки-нагартовки стали 12Х18Н10Т-гр при прокатке 0,9®0,5х1005 мм (профиль рабочих валков +0,1 мм)

В таблице 2 приводятся прочностные свойства нагартованной хромоникелевой стали при различных параметрах химического состава и суммарной деформации. Таблица 2 Прочностные свойства аустенитной нагартованной стали после закалки в непрерывном закалочно-травильном агрегате и нагартовки

Для оперативного определения необходимых параметров деформации при заданных прочностных свойствах разработана номограмма, учитывающая влияние содержания в стали С, соотношенияcr/ni. При производстве нагартованного листа из стали, не содержащейti, в выражении (*) показатель степени равен 1,05; величина поправки по номограмме незначительна при деформациях до 50 %. При больших деформациях поправка может быть внесена расчетом. По результатам работы производство нержавеющей рулонной стали толщиной 0,5 мм с временным сопротивлением 1050...1150 Н/мм 2 ведется по следующей технологической схеме: Н3ТА-2 (4,0х1005 мм)®стан кварто 1700 (0,9х1005 мм)®Н3ТА-2 (отбор проб)® 20-валковый стан (0,5х1005 мм)®испытание на механические свойства, упаковка. Испытание нагартованной стали на механические свойства с удовлетворительной точностью обеспечивается на образцах типа 1 ГОСТ-11701 с зауженной рабочей частью. Испытание нагартованной стали на обычных прямоугольных образцах типа 11 некорректно из-за обрыва образцов в зажимах разрывной машины, особенно в толщине менее 0,8 мм и при временном сопротивлении

При испытании образцов типа 1 отклонение фактической величины предела прочности от среднего значения не превышало 4,5 %. В результате проведенной работы разработана технология производства нагартованной хромо-никелевой нержавеющей стали с механическими свойствами, гарантируемыми в узком интервале. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Преимущества перед известными аналогами Производство нагартованной нержавеющей стали с высокой точностью обеспечения заданных механических свойств за счет использования аналитического и номографического способов определения требуемой деформации |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Стадия освоения Внедрено в производство |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономический эффект Годовой экономический эффект - от 700000 до 1000000 руб. в год |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дата поступления материала 07.08.2006 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)