ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 71-010-99 |

|

Наименование проекта Окисление углеводородов в реакторе с самовсасывающей мешалкой |

|

Назначение Для получения кислородсодержащих соединений в химической промышленности |

|

Рекомендуемая область применения В химической промышленности для получения кислородсодержащих соединений (гидропероксидов, кетонов, спиртов, кислот и др.) |

|

Описание Окисление алкилароматических углеводородов кислородов воздуха является основным способом получения ценных кислородсодержащих соединений (гидропероксиды, кетоны, спирты, кислоты и др.) и относится к числу газожидких процессов. Наиболее эффективные пути интенсификации данного процесса связаны с созданием благоприятных гидродинамических режимов и сводятся к увеличению межфазной поверхности, уменьшению диффузионных сопротивлений и обновлению поверхности контакта фаз. Увеличивая кинетическую энергию газа можно обеспечить одновременное проявление всех трех указанных факторов интенсификации. Окисление углеводородов в реакторе с самовсасывающей мешалкой (РСВМ) идет с большой и селективно. Такое окисление можно провести как в кинетической, так и в диффузионной областях. При этом можно такие регулировать время пребывания, конверсию и кинетические характеристики кислорода (газа) в зоне реакции. Реактор загружается углеводородом, который подлежит окислению. По достижении заданной температуры в реактор подается сухой воздух и включается мешалка. При вращении мешалки скоростью более 1500 об./мин., за счет центробежных сил в нижнем конце мешалки и внутри рабочего колеса, который опущен, создается разрежение, что способствует засасыванию газо-воздушной смеси обратно из над жидкостного пространства и диспергированию его в реакционном объеме. Тем самым обеспечивается многократная циркуляция воздуха через слой субстрата, что приводит к увеличению времени пребывания и конверсии кислорода. Надо отметить, что эффективность окисления зависит от соотношения геометрических параметров реактора, а также от параметров самовсасывающей мешалки (размера рабочего диска, размера и количества отверстий на диске, диаметра полой трубки и т.д.). Применение мешалок определенной конструкции позволяют вести процесс окисления в кинетической области и способствуют увеличению газосодержания реакционной массы, регулированию размера пузырьков и концентрации на выходе из реактора, что важно для промышленных реакторов. Благодаря конфигурации (обтекаемости) эти мешалки испытывают наименьшее гидравлическое сопротивление со стороны жидкости. Соответственно увеличивается устойчивость реактора и снижается потребляемая мощность.

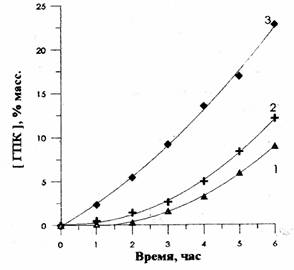

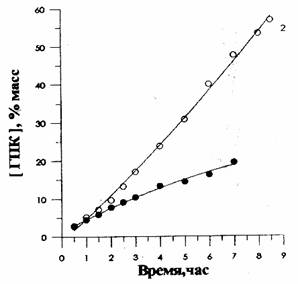

Рис. 1 Автоокисление кумола в разных реакторах. 1 - Барботажный реактор 2 - Реактор с пропеллерной мешалкой 3 - Реактор с самовсасывающей мешалкой Т = 383 К, расход воздуха = 200 куб.см/мин. Типы реакторов влияют не только на общую скорость окисления углеводородов, но и на соотношение и последовательность образования продуктов при других равных условиях. Сравнительные данные показывают, что наилучшие результаты получаются в РСВМ (см. рис. 1 и 2). В них процесс протекает с большой скоростью и более селективно по сравнению с другими реакторами. Например, селекативность по гидропероксидам составляет более 90% при глубине автоокисления этилбензола и кумола 15 и 40% соответственно, а органические кислоты образуются на порядок меньше, чем в случае окисления в барботажном реакторе. Процесс окисления в РСВМ можно провести как в периодическом, так и в непрерывном режимах. Предложенный реактор используется и в других газожидкостных процессах, особенно в тех, когда газ очень дорогой или ядовит. Так как данная технология позволяет утилизировать газы и снижает вероятность загрязнения окружающей среды отходящими газами.

Рис. 2 Инициированное окисление кумола Т = 383 К, расход воздуха = 200 куб.см/мин. [ i ] = 0.01 моль/л. wм = 3600 об/мин 1 - Барботажный реактор 2 - Реактор с пропеллерной мешалкой 3 - Реактор с самовсасывающей мешалкой |

|

Преимущества перед известными аналогами Аналоги не известны |

|

Стадия освоения Внедрено в производство |

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|

Технико-экономический эффект Увеличивает качество продукции и производительность труда |

|

Возможность передачи за рубеж За рубеж не передаётся |

|

Дата поступления материала 18.01.1999 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)